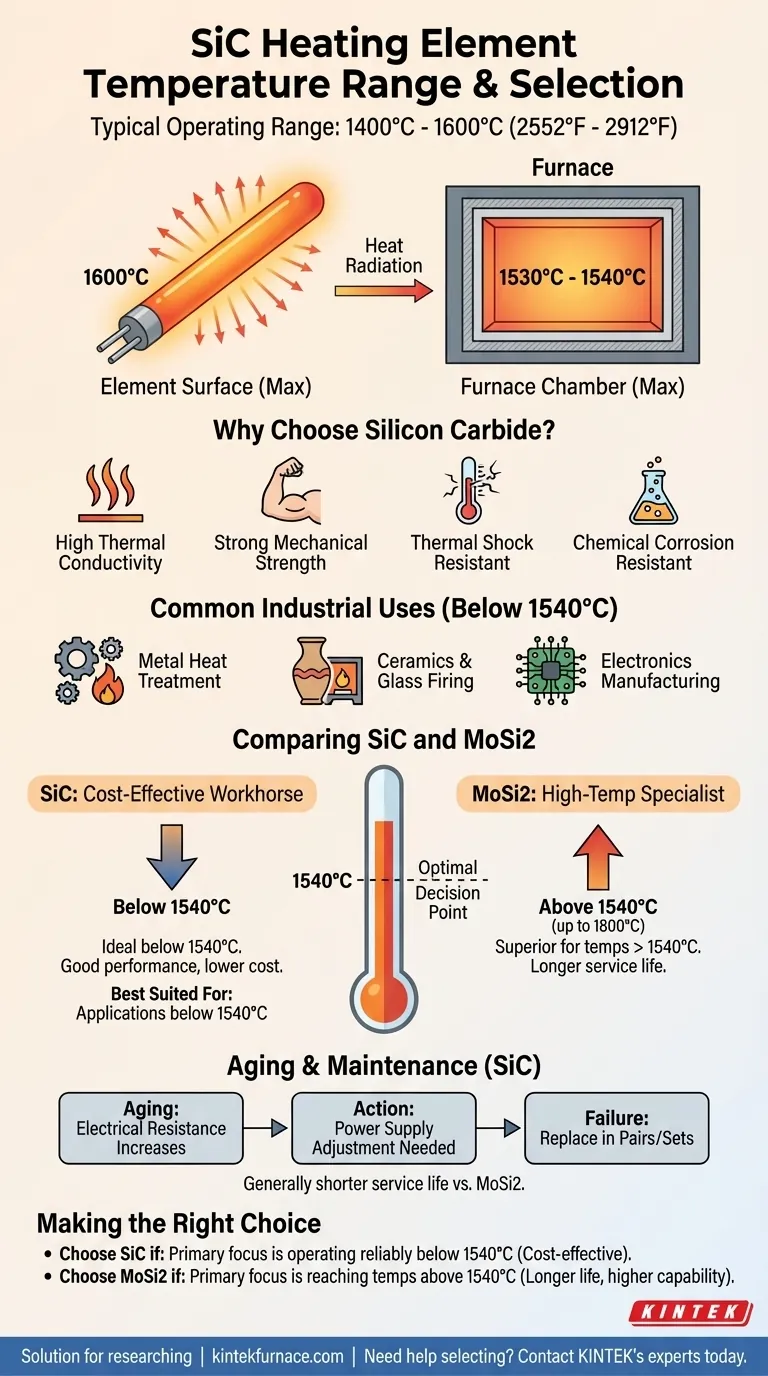

A colpo d'occhio, gli elementi riscaldanti in carburo di silicio (SiC) operano in un intervallo tipico da 1400°C a 1600°C (2552°F a 2912°F). Tuttavia, questa è la temperatura massima della superficie dell'elemento. La temperatura massima risultante all'interno della camera del forno è spesso inferiore, tipicamente intorno ai 1530°C - 1540°C.

La decisione di utilizzare elementi riscaldanti in SiC non riguarda solo il raggiungimento di una temperatura di picco. È una scelta strategica più adatta per applicazioni al di sotto dei 1540°C, dove offrono un equilibrio tra convenienza e prestazioni.

Comprendere l'intervallo operativo degli elementi in SiC

Per selezionare correttamente un elemento riscaldante, è necessario guardare oltre la classificazione della temperatura massima e comprendere come si comporta in un sistema reale.

La differenza tra la temperatura dell'elemento e quella del forno

Esiste una distinzione fondamentale tra la temperatura dell'elemento riscaldante stesso e la temperatura ambiente del forno che sta riscaldando.

La superficie dell'elemento può raggiungere fino a 1600°C, ma per raggiungere questo obiettivo, irradia calore nella camera. Questo trasferimento si traduce in una temperatura massima del forno di circa 1530°C - 1540°C.

Proprietà chiave del carburo di silicio

Il carburo di silicio non viene scelto solo per la sua resistenza al calore. Possiede una combinazione di proprietà che lo rendono una scelta affidabile per ambienti industriali esigenti.

Queste includono eccellente conducibilità termica, elevata resistenza meccanica e forte resistenza sia allo shock termico che alla corrosione chimica.

Applicazioni industriali comuni

La natura robusta degli elementi in SiC li rende adatti per un'ampia varietà di processi ad alta temperatura.

Gli usi comuni includono il trattamento termico dei metalli, la cottura di ceramiche avanzate e vetro e la produzione di componenti elettronici in cui sono richieste temperature elevate precise e stabili.

Comprendere i compromessi: SiC vs. MoSi2

Scegliere il SiC comporta la comprensione dei suoi limiti, specialmente se confrontato con la sua principale alternativa per temperature molto elevate, il disilicuro di molibdeno (MoSi2).

Quando scegliere il SiC: il cavallo di battaglia conveniente

Gli elementi in SiC sono la scelta ideale quando il tuo processo richiede temperature fino all'intervallo di 1540°C e il costo è una considerazione significativa.

Offrono prestazioni e affidabilità eccellenti per un vasto numero di applicazioni senza la necessità delle capacità di temperatura estrema di alternative più costose.

Quando MoSi2 è la scelta migliore

Per i processi che devono operare al di sopra dei 1540°C, il disilicuro di molibdeno (MoSi2) diventa l'opzione superiore.

Gli elementi MoSi2 possono operare a temperature fino a 1800°C, offrendo un chiaro vantaggio per le applicazioni di sinterizzazione e fusione ad alta temperatura più impegnative.

L'impatto dell'invecchiamento e della manutenzione

Gli elementi in SiC hanno una durata operativa distinta che deve essere considerata nella pianificazione della manutenzione.

Nel tempo, la resistenza elettrica degli elementi in SiC aumenta con l'invecchiamento. Ciò richiede regolazioni all'alimentazione per mantenere l'uscita. Inoltre, quando un singolo elemento si guasta, di solito devono essere sostituiti a coppie o come set completo per garantire un riscaldamento bilanciato. Ciò comporta una vita utile generalmente più breve rispetto agli elementi MoSi2.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dal profilo di temperatura specifico e dalle esigenze operative del tuo processo.

- Se la tua priorità è operare in modo affidabile al di sotto di 1540°C: gli elementi in SiC offrono una soluzione robusta ed economica per le tue esigenze di riscaldamento.

- Se la tua priorità è raggiungere temperature superiori a 1540°C: gli elementi in disilicuro di molibdeno (MoSi2) sono la scelta corretta, fornendo una maggiore durata e capacità di temperatura più elevate.

- Se la tua priorità è ridurre al minimo la manutenzione a lungo termine: tieni presente che la vita utile più breve e la sostituzione basata su set del SiC possono rendere il MoSi2 una scelta più economica a lungo termine, nonostante il suo costo iniziale più elevato.

La scelta dell'elemento riscaldante giusto dipende da una chiara comprensione dei requisiti di temperatura specifici e delle priorità operative.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di temperatura tipico dell'elemento | 1400°C a 1600°C (2552°F a 2912°F) |

| Temperatura massima del forno | Circa 1530°C a 1540°C |

| Proprietà chiave | Elevata conducibilità termica, resistenza meccanica, resistenza agli shock termici e alla corrosione chimica |

| Più adatto per | Applicazioni al di sotto di 1540°C, come trattamento termico, cottura di ceramiche e produzione di elettronica |

| Confronto con MoSi2 | SiC è conveniente fino a 1540°C; MoSi2 è migliore per temperature superiori a 1540°C fino a 1800°C |

| Considerazioni sulla manutenzione | La resistenza elettrica aumenta con l'età; gli elementi vengono spesso sostituiti a coppie o set, con conseguente durata di servizio più breve rispetto a MoSi2 |

Hai difficoltà a selezionare l'elemento riscaldante giusto per i tuoi processi ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo prestazioni ottimali, affidabilità ed efficienza dei costi. Lascia che i nostri esperti ti aiutino a ottenere risultati superiori. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C

- Quali sono le caratteristiche operative degli elementi riscaldanti in SiC? Massimizzare le prestazioni ad alta temperatura e l'efficienza

- Quali parametri specifica lo standard CEI per gli elementi riscaldanti? Garantire sicurezza e prestazioni

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo