La sinterizzazione della zirconia è un processo termico a più stadi che trasforma un materiale pre-sinterizzato morbido e gessoso in un restauro ceramico denso, forte e finale. Il processo prevede una rampa di riscaldamento precisamente controllata fino a una temperatura di picco compresa tra 1350°C e 1550°C, mantenendola per una durata specifica (saturazione), e quindi raffreddandola accuratamente fino alla temperatura ambiente. Questo ciclo controllato è ciò che conferisce alla zirconia finale la sua forza, durata e proprietà estetiche richieste.

La sinterizzazione non è semplicemente un processo di riscaldamento; è una trasformazione controllata del materiale. Il successo di un restauro in zirconia dipende interamente dalla gestione precisa della temperatura e del tempo durante tutto il ciclo per ottenere una densificazione completa senza introdurre stress o difetti interni.

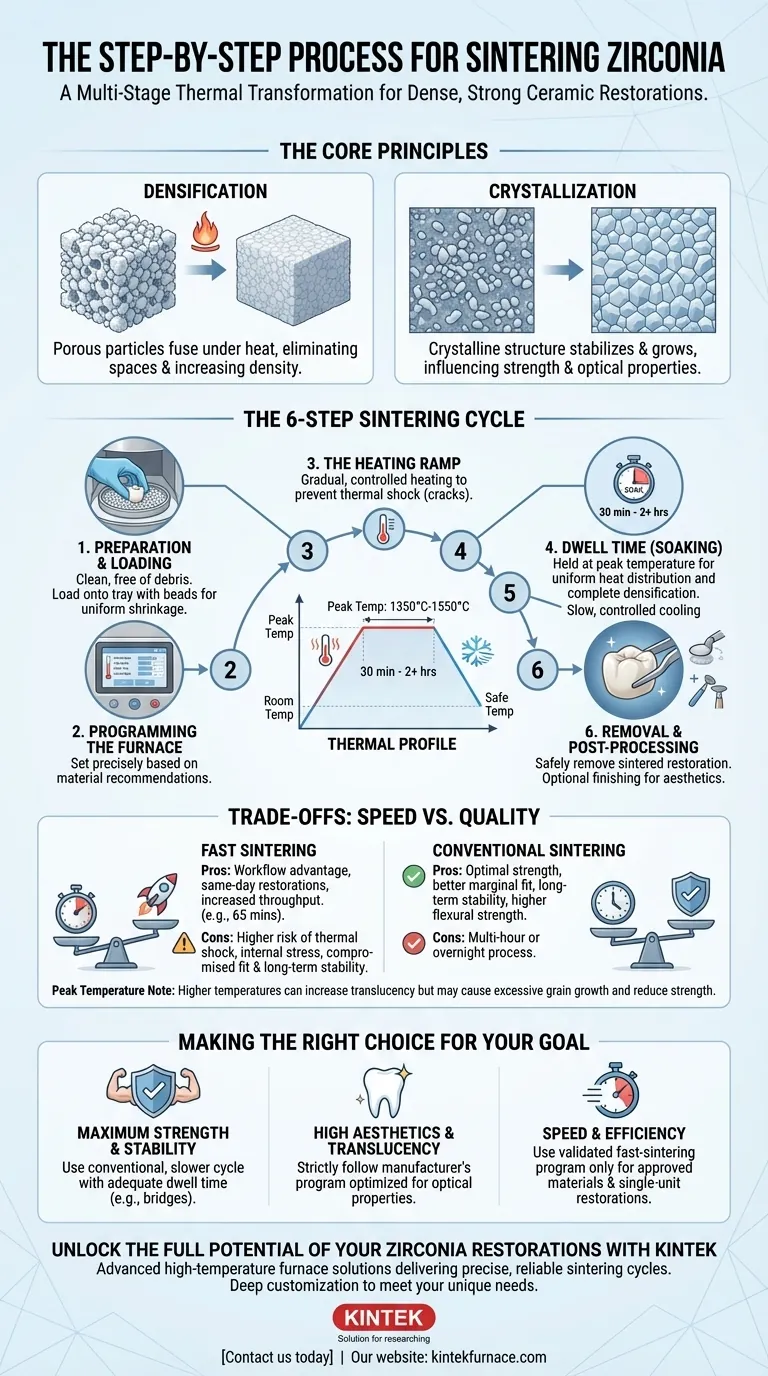

I principi fondamentali della sinterizzazione della zirconia

Prima di esaminare i passaggi, è fondamentale comprendere cosa sta accadendo a livello microscopico. Il blocco iniziale di zirconia è poroso. La sinterizzazione elimina questi pori.

Che cos'è la densificazione?

La densificazione è il processo in cui le singole particelle di zirconia si fondono insieme ad alta temperatura. Questa fusione elimina gli spazi tra le particelle, causando un significativo ritiro del materiale e un aumento della densità.

Il ruolo della cristallizzazione

Man mano che il materiale si densifica, anche la sua struttura cristallina si stabilizza e cresce. La dimensione finale e la disposizione di questi cristalli influenzano direttamente la resistenza meccanica del materiale e le sue proprietà ottiche, come la traslucenza.

Il ciclo di sinterizzazione passo-passo

Un risultato di sinterizzazione di successo si basa su un forno programmabile che esegue un profilo termico preciso. Sebbene tempi e temperature specifici varino a seconda del produttore di zirconia, le fasi fondamentali rimangono costanti.

Fase 1: Preparazione e Caricamento

Il primo passo consiste nella preparazione del restauro in zirconia fresato. Deve essere pulito e privo di polvere o detriti prima di essere accuratamente posizionato nella camera del forno di sinterizzazione, spesso su un vassoio con perle di sinterizzazione per consentire un ritiro uniforme.

Fase 2: Programmazione del Forno

Utilizzando l'interfaccia di controllo del forno (spesso un touch screen), si impostano i parametri per il ciclo di sinterizzazione. Ciò include la velocità di riscaldamento, la temperatura di picco, il tempo di mantenimento (o "soak") e la velocità di raffreddamento. Queste impostazioni devono corrispondere alle raccomandazioni per il tipo specifico di zirconia utilizzata.

Fase 3: La Rampa di Riscaldamento

Il forno inizia a riscaldarsi gradualmente. Questa rampa controllata è fondamentale per prevenire lo shock termico, dove un improvviso cambiamento di temperatura può causare crepe nel materiale. Alcuni programmi includono una fase di pre-essiccazione a una temperatura inferiore per evaporare delicatamente l'umidità residua.

Fase 4: Tempo di Mantenimento (Soaking)

Una volta che il forno raggiunge la temperatura target (tipicamente da 1350°C a 1550°C), mantiene questa temperatura per un periodo prestabilito, noto come tempo di mantenimento o fase di soaking. Questo di solito dura da 30 minuti a oltre due ore e assicura che il calore sia distribuito uniformemente in tutto il restauro, consentendo una densificazione completa e uniforme.

Fase 5: Raffreddamento Controllato

Altrettanto importante quanto la rampa di riscaldamento, la fase di raffreddamento deve essere lenta e controllata. Un raffreddamento rapido può introdurre sollecitazioni interne, portando a deformazioni o fratture. Il forno abbassa lentamente la temperatura a un livello sicuro prima che il ciclo sia completo.

Fase 6: Rimozione e Post-elaborazione

Dopo che il forno si è raffreddato a sufficienza, il restauro in zirconia completamente sinterizzato, denso e resistente può essere rimosso in sicurezza. Possono seguire passaggi di post-elaborazione opzionali, come piccole regolazioni, colorazione e glasatura o lucidatura per ottenere l'estetica finale desiderata.

Comprendere i compromessi: velocità vs. qualità

I forni moderni offrono cicli di "sinterizzazione rapida", creando un punto decisionale critico per qualsiasi laboratorio o clinica. Comprendere i compromessi è essenziale.

Il fascino della sinterizzazione rapida

I programmi di sinterizzazione rapida possono ridurre un processo di più ore o notturno a soli 65 minuti. Ciò offre un significativo vantaggio nel flusso di lavoro, consentendo restauri in giornata e aumentando la produttività.

I rischi di affrettare il processo

Le velocità di riscaldamento e raffreddamento rapide inerenti ai cicli veloci possono aumentare il rischio di shock termico e stress interno. Ciò può compromettere l'adattamento marginale, la stabilità a lungo termine o persino la resistenza alla flessione del restauro finale rispetto a uno realizzato con un ciclo più lento e convenzionale.

L'impatto della temperatura di sinterizzazione

La temperatura di picco influenza le proprietà finali. Sebbene una temperatura più elevata possa talvolta aumentare la traslucenza in alcune formulazioni di zirconia, può anche portare a un'eccessiva crescita dei grani, che potrebbe ridurre la resistenza complessiva del materiale e la tenacità alla frattura. Attenersi sempre all'intervallo di temperatura convalidato dal produttore.

Fare la scelta giusta per il tuo obiettivo

Il ciclo di sinterizzazione ideale non è universale; dipende dal materiale che stai utilizzando e dal tuo obiettivo primario per il restauro finale.

- Se il tuo obiettivo principale è la massima resistenza e stabilità: Opta per un ciclo di sinterizzazione convenzionale e più lento con un tempo di mantenimento adeguato, soprattutto per ponti a più unità o casi che richiedono la massima durata.

- Se il tuo obiettivo principale è un'estetica e una traslucenza elevate: Segui rigorosamente il programma specifico del produttore per la loro zirconia estetica, poiché questi cicli sono progettati con precisione per ottimizzare le proprietà ottiche.

- Se il tuo obiettivo principale è la velocità e l'efficienza: Utilizza un programma di sinterizzazione rapida validato solo con materiali di zirconia esplicitamente approvati per tali cicli e per restauri a singola unità dove le esigenze cliniche lo consentono.

In definitiva, padroneggiare il processo di sinterizzazione significa eseguire fedelmente un protocollo termico validato per sbloccare tutto il potenziale del materiale.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1 | Preparazione e Caricamento | Pulire e posizionare la zirconia nel forno per un ritiro uniforme |

| 2 | Programmazione del Forno | Impostare velocità di riscaldamento, temperatura di picco, tempo di mantenimento e velocità di raffreddamento |

| 3 | Rampa di Riscaldamento | Aumento graduale della temperatura per prevenire lo shock termico |

| 4 | Tempo di Mantenimento (Soaking) | Mantenere a 1350-1550°C per 30 min a 2+ ore per la densificazione |

| 5 | Raffreddamento Controllato | Riduzione lenta della temperatura per evitare stress interni e difetti |

| 6 | Rimozione e Post-elaborazione | Estrarre il restauro ed eseguire passaggi di finitura opzionali |

Sblocca il pieno potenziale dei tuoi restauri in zirconia con KINTEK

Punti alla massima resistenza, un'estetica superiore o tempi di consegna più rapidi nel tuo laboratorio odontotecnico? Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, sono progettate per fornire cicli di sinterizzazione precisi e affidabili. Con le nostre solide capacità di personalizzazione profonda, adattiamo le nostre attrezzature per soddisfare le tue esigenze sperimentali e produttive uniche, garantendo ogni volta una densificazione ottimale e proprietà dei materiali eccellenti.

Contattaci oggi per discutere come i nostri forni possono migliorare il tuo processo di sinterizzazione ed elevare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità