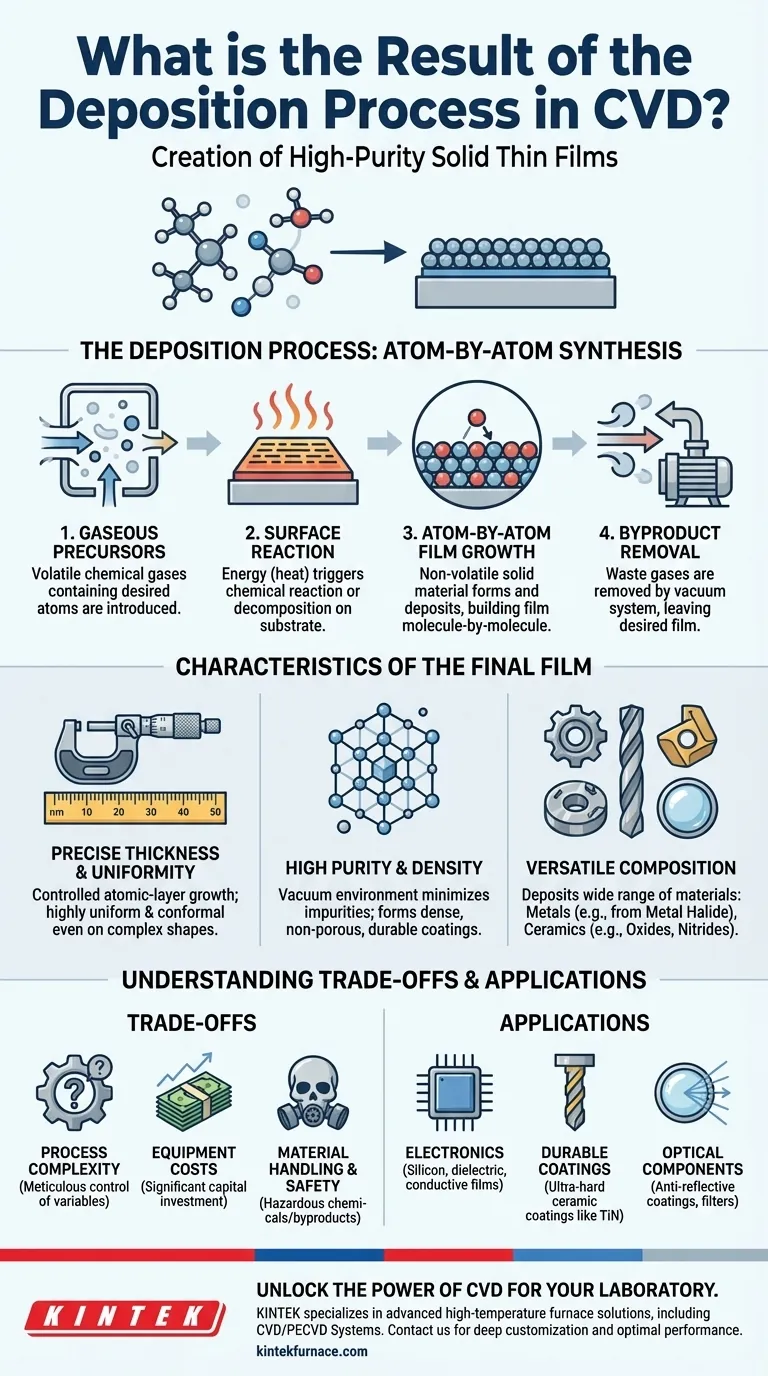

Il risultato del processo di deposizione chimica da vapore (CVD) è la formazione di un film sottile solido o rivestimento di alta purezza sulla superficie di un materiale substrato. Questo nuovo strato viene costruito atomo per atomo o molecola per molecola a partire da sostanze chimiche gassose precursori che reagiscono o si decompongono, creando uno strato di materiale durevole e altamente controllato, legato chimicamente alla superficie.

Il CVD non si limita ad aggiungere uno strato; è un processo di ingegneria preciso per creare un materiale solido funzionale con proprietà specifiche e controllabili. Il risultato principale è un film sottile la cui qualità, spessore e composizione chimica sono meticolosamente determinati dalle condizioni del processo.

Come funziona fondamentalmente la deposizione

La creazione di un film sottile tramite CVD è un processo controllato in più fasi che trasforma il gas in un solido. È fondamentalmente un processo di sintesi direttamente su una superficie.

Il ruolo dei precursori gassosi

Il processo inizia con uno o più gas chimici volatili, noti come precursori, che contengono gli atomi che si desidera depositare. Questi gas vengono introdotti in una camera a vuoto contenente l'oggetto da rivestire, chiamato substrato.

La reazione chimica sulla superficie

L'energia, tipicamente sotto forma di calore elevato, viene applicata al substrato. Questa energia provoca la reazione chimica o la decomposizione dei gas precursori direttamente sulla superficie calda del substrato.

Crescita del film atomo per atomo

Questa reazione porta alla formazione di una nuova sostanza solida non volatile. Questo materiale solido si deposita sul substrato, costruendo un film molecola per molecola o atomo per atomo.

La creazione di sottoprodotti

Le reazioni chimiche producono anche altre sostanze gassose volatili, note come sottoprodotti. Questi gas di scarto vengono rimossi dalla camera dal sistema a vuoto, lasciando solo il film solido desiderato.

Caratteristiche del film finale

Il risultato di questo processo altamente controllato è un film con caratteristiche distinte e preziose difficili da ottenere con altri metodi di rivestimento come la verniciatura o la galvanostegia.

Spessore e uniformità precisi

Poiché il film cresce un livello atomico alla volta, il suo spessore può essere controllato con estrema precisione, spesso fino alla scala nanometrica. La natura gassosa dei precursori consente loro di raggiungere tutte le parti di un substrato, con conseguente rivestimento altamente uniforme e conforme, anche su forme complesse.

Alta purezza e densità

L'ambiente a vuoto riduce al minimo l'incorporazione di impurità nel film. Il processo di reazione chimica tende a formare rivestimenti densi e non porosi, risultando in un materiale durevole e di alta purezza.

Composizione versatile del materiale

Il CVD è incredibilmente versatile. Scegliendo diversi gas precursori, è possibile depositare una vasta gamma di materiali. Ad esempio:

- Metalli: Un gas alogenuro metallico può decomporsi per formare un film metallico puro (

Alogenuro Metallico (g) → Metallo (s) + Sottoprodotto (g)). - Ceramiche: Un gas alogenuro metallico può essere combinato con una fonte di ossigeno o azoto per formare un rivestimento ceramico duro come un ossido o un nitruro.

Comprendere i compromessi

Sebbene potente, la precisione del CVD comporta complessità e considerazioni intrinseche che è fondamentale comprendere.

Complessità del processo

Ottenere un film di alta qualità richiede un controllo meticoloso su numerose variabili. Temperatura, pressione, velocità di flusso dei gas e chimica dei precursori devono essere gestiti con precisione, rendendo lo sviluppo del processo un compito complesso.

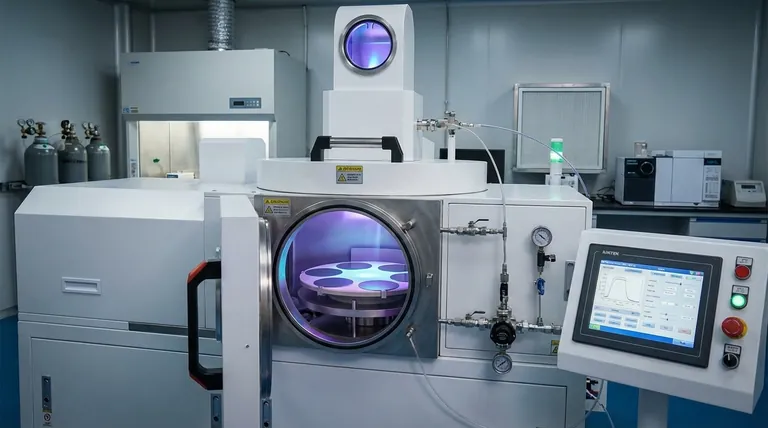

Costi delle attrezzature

I sistemi CVD comprendono camere a vuoto, elementi riscaldanti ad alta temperatura e sofisticati sistemi di gestione dei gas. Questa attrezzatura specializzata rappresenta un investimento di capitale significativo.

Manipolazione dei materiali e sicurezza

Molti precursori chimici utilizzati nel CVD sono altamente tossici, infiammabili o corrosivi. Anche i sottoprodotti del processo possono essere pericolosi, richiedendo rigorosi protocolli di sicurezza e sistemi di gestione dello scarico.

Applicare il CVD per il tuo obiettivo di materiale

La decisione di utilizzare il CVD è guidata dalle proprietà funzionali specifiche che devi ingegnerizzare su una superficie.

- Se la tua priorità è creare materiali elettronici di elevata purezza: Il CVD è lo standard industriale per depositare i film di silicio, dielettrici e conduttivi che costituiscono la base dei microchip.

- Se la tua priorità è migliorare la durabilità della superficie: Il CVD viene utilizzato per applicare rivestimenti ceramici ultra-duri (come il nitruro di titanio) agli utensili da taglio, prolungandone la vita e migliorandone le prestazioni.

- Se la tua priorità è la fabbricazione di componenti ottici avanzati: Il controllo preciso dello spessore offerto dal CVD è essenziale per creare rivestimenti antiriflesso e filtri ottici complessi.

In definitiva, comprendere il risultato del CVD significa comprendere il suo potere di ingegnerizzare la superficie di un materiale a partire dagli atomi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Formazione del film | Film sottile solido o rivestimento di alta purezza sul substrato |

| Processo di crescita | Atomo per atomo o molecola per molecola da precursori gassosi |

| Proprietà chiave | Spessore preciso, uniformità, alta purezza, densità e composizione versatile |

| Applicazioni comuni | Elettronica, rivestimenti durevoli, componenti ottici |

Sblocca la potenza del CVD per il tuo laboratorio

In KINTEK, siamo specializzati nel fornire soluzioni di forni ad alta temperatura avanzate su misura per le tue esigenze uniche. Sfruttando un'eccezionale R&S e una produzione interna, la nostra linea di prodotti - inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD - garantisce una deposizione di film sottili precisa e affidabile. Sia che tu stia migliorando la durabilità della superficie, fabbricando materiali elettronici o sviluppando componenti ottici, la nostra forte capacità di profonda personalizzazione garantisce prestazioni ed efficienza ottimali.

Pronto a elevare la tua ricerca e produzione? Contattaci oggi per discutere come KINTEK può supportare i tuoi obiettivi con tecnologia all'avanguardia e soluzioni esperte!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati