In sintesi, lo scopo di un forno per la sinterizzazione della zirconia è trasformare un restauro in zirconia fresato, morbido e simile al gesso, nel suo stato finale, denso ed eccezionalmente resistente. Ciò si ottiene attraverso un processo di riscaldamento preciso ad alta temperatura che fonde le particelle del materiale, conferendo al restauro la durabilità richiesta per funzionare all'interno della bocca.

Il problema fondamentale è che la zirconia non può essere fresata nella sua forma finale, super-dura. Il forno di sinterizzazione è il ponte essenziale, che converte il materiale "stato verde" facilmente fresabile in un restauro permanente e biocompatibile con la resistenza necessaria per sopportare immense forze orali.

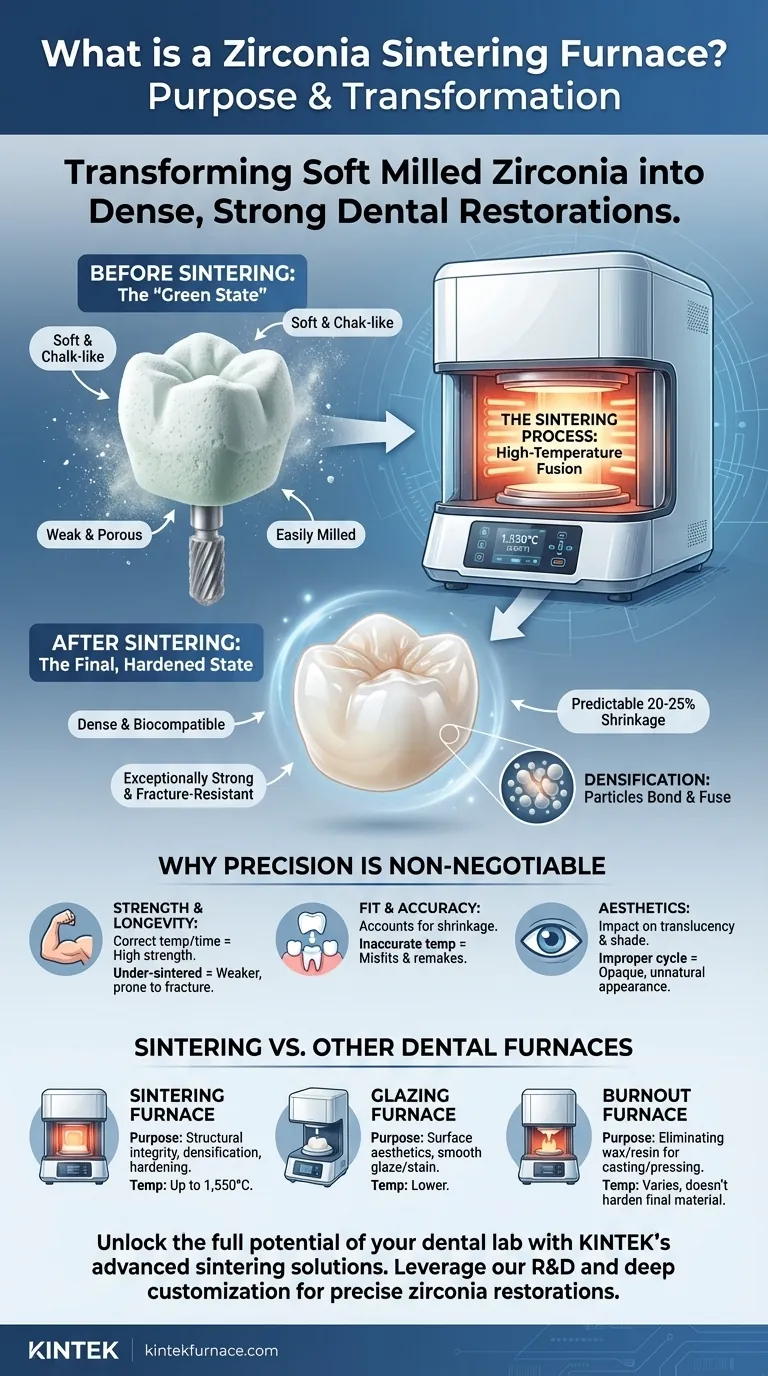

Dal Gesso alla Ceramica: La Trasformazione della Sinterizzazione

Un forno di sinterizzazione non è solo un forno; è uno strumento di precisione che modifica fondamentalmente le proprietà fisiche della zirconia. Comprendere questa trasformazione è fondamentale per apprezzarne il ruolo.

Il Materiale allo "Stato Verde"

I restauri in zirconia vengono prima fresati da un blocco di materiale pre-sinterizzato. Questo è spesso chiamato lo "stato verde" o "stato bianco".

In questa forma, la zirconia ha una consistenza morbida, simile al gesso. Questo è intenzionale, poiché consente una fresatura rapida e accurata con minima usura sulle frese. Tuttavia, in questa fase, il materiale è troppo debole e poroso per l'uso clinico.

Il Processo di Sinterizzazione

Una volta completata la fresatura, il restauro viene inserito nel forno di sinterizzazione. Il forno esegue un programma di riscaldamento altamente specifico.

Durante questo ciclo, la temperatura viene portata fino a 1.550°C (2.822°F). Questo calore intenso fa sì che le singole particelle di zirconia si leghino e si fondano insieme, un processo chiamato densificazione.

Questa fusione elimina la porosità presente nel materiale allo stato verde e fa sì che il restauro si restringa di una quantità prevedibile, tipicamente del 20-25%.

Lo Stato Finale, Indurito

Dopo il ciclo di riscaldamento e raffreddamento controllato, la zirconia emerge nella sua forma finale, completamente sinterizzata. È ora uno dei materiali più resistenti e più resistenti alla frattura utilizzati in odontoiatria.

Questo restauro sinterizzato è ora denso, biocompatibile e pronto per la colorazione finale, la vetrificazione o la lucidatura prima di essere consegnato al paziente.

Perché la Precisione è Non Negoziabile

Il successo di un restauro in zirconia è direttamente legato all'accuratezza del forno di sinterizzazione. Le deviazioni dal protocollo prescritto possono compromettere l'intero caso.

Impatto sulla Resistenza e Longevità

La resistenza finale della zirconia si sviluppa durante la sinterizzazione. Una temperatura errata o un tempo di mantenimento insufficiente si tradurranno in un restauro sotto-sinterizzato che è più debole e più soggetto a fratture.

Impatto sull'Adattabilità e Accuratezza

Il software CAD/CAM tiene conto del restringimento del 20-25% durante la fase di progettazione ingrandendo inizialmente il restauro.

Se la temperatura del forno è inaccurata, il restauro potrebbe ridursi troppo o troppo poco, causando una corona o un ponte che non si adatta. Questo è uno dei motivi più comuni per le rifacimenti.

Impatto sull'Estetica

Il protocollo di sinterizzazione, in particolare le velocità di riscaldamento e raffreddamento, influenza anche le proprietà ottiche del materiale. Un ciclo improprio può influire negativamente sulla traslucenza finale del restauro, facendolo apparire troppo opaco e meno naturale.

Sinterizzazione vs. Altri Forni Dentali

È fondamentale distinguere un forno di sinterizzazione dagli altri forni utilizzati in un laboratorio dentistico, poiché servono scopi completamente diversi.

Sinterizzazione vs. Forni per Vetrificazione/Ceramica

Un forno per vetrificazione (o forno per porcellana) opera a temperature molto più basse. Viene utilizzato per cuocere un sottile strato di smalto vetroso o di colore sulla superficie di un restauro per conferirgli una finitura liscia e dall'aspetto naturale. La sinterizzazione serve per l'integrità strutturale; la vetrificazione è per l'estetica superficiale.

Sinterizzazione vs. Forni di Spurgo

Un forno di spurgo (burnout) viene utilizzato nella tecnica a cera persa per fondere metallo o pressare ceramiche. Il suo compito è fondere ed eliminare un modello in cera o resina, lasciando uno stampo cavo in cui viene colato o pressato un altro materiale. Non indurisce il materiale finale stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere lo scopo della sinterizzazione ti consente di controllare il risultato dei tuoi restauri in zirconia in base ai tuoi obiettivi clinici o aziendali.

- Se il tuo obiettivo principale è la massima resistenza e longevità: Aderisci rigorosamente ai cicli di sinterizzazione convenzionali (lunghi) raccomandati dal produttore di zirconia.

- Se il tuo obiettivo principale è la odontoiatria in ufficio, in giornata: Devi utilizzare un forno con cicli di sinterizzazione "veloci" convalidati e utilizzare solo materiali in zirconia specificamente approvati per questi protocolli più rapidi.

- Se il tuo obiettivo principale è ottenere un'estetica ottimale: Presta molta attenzione all'intero programma di sinterizzazione, poiché sia la temperatura che le velocità di raffreddamento possono influire sulla traslucenza e sulla tonalità finali.

Padroneggiare il processo di sinterizzazione è fondamentale per sbloccare tutto il potenziale della zirconia e fornire restauri dentali prevedibili e di alta qualità.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Scopo | Trasforma la zirconia morbida fresata in restauri dentali densi e resistenti tramite sinterizzazione ad alta temperatura. |

| Processo Chiave | Il riscaldamento a circa 1.550°C provoca la fusione delle particelle, eliminando la porosità e consentendo un restringimento del 20-25%. |

| Vantaggi | Garantisce elevata resistenza, adattabilità precisa, biocompatibilità ed estetica migliorata per risultati duraturi. |

| Importanza | La precisione è fondamentale; le deviazioni possono indebolire il restauro, causare problemi di adattamento o influire sulla traslucenza. |

Sblocca tutto il potenziale del tuo laboratorio dentale con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura su misura per le applicazioni dentali, inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono cicli di sinterizzazione precisi per i restauri in zirconia, migliorando resistenza, adattabilità ed estetica. Pronto a migliorare i tuoi restauri dentali? Contattaci oggi per discutere le tue esigenze e scoprire come la nostra esperienza può guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone