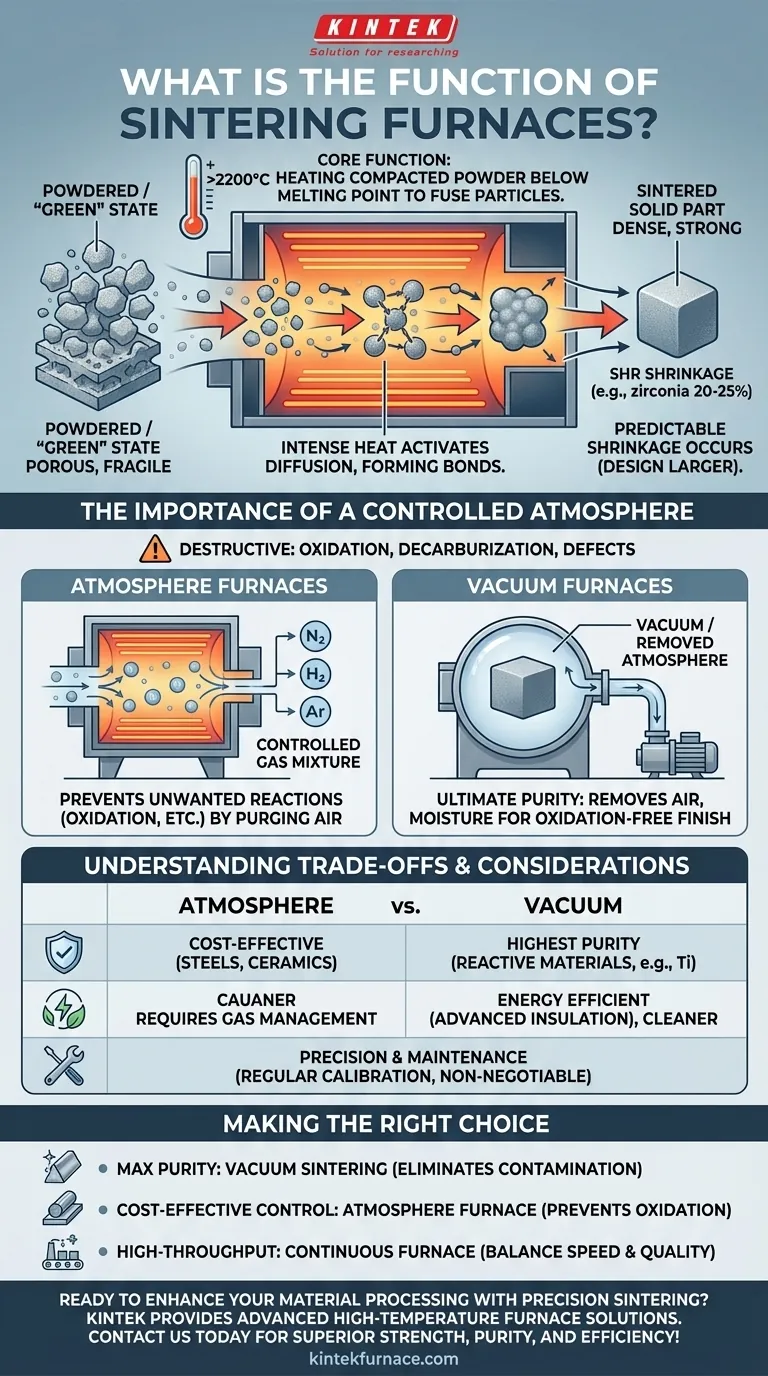

Alla sua base, un forno di sinterizzazione funziona riscaldando una polvere compattata o un materiale macinato a una temperatura estrema appena al di sotto del suo punto di fusione. Questa energia termica fa sì che le singole particelle si leghino e si fondano insieme, trasformando un oggetto fragile e poroso in una parte finale densa, solida e significativamente più forte senza mai diventare liquida.

Il ruolo essenziale di un forno di sinterizzazione non è semplicemente quello di generare calore, ma di gestire con precisione un ambiente ad alta temperatura. Questa atmosfera controllata—che sia una miscela di gas specifica o un vuoto—è ciò che previene i difetti e garantisce che il materiale raggiunga la resistenza e la densità richieste.

Come la sinterizzazione trasforma i materiali

La sinterizzazione è un processo fondamentale in campi come la metallurgia delle polveri, la ceramica e la scienza dei materiali avanzati. Il forno fornisce l'ambiente critico in cui avviene questa trasformazione fisica.

Dalla polvere al solido

Il processo inizia con un materiale allo stato di polvere o "verde", che è stato compattato o macinato in una forma desiderata. All'interno del forno, il calore intenso attiva un processo di diffusione, facendo sì che gli atomi si muovano tra le particelle e formino forti legami metallici o ceramici nei loro punti di contatto.

Un'applicazione primaria è in odontoiatria, dove la zirconia viene macinata in corone o ponti. Nel loro stato iniziale, questi restauri sono gessosi e deboli. Il forno di sinterizzazione li indurisce in una ceramica durevole e ad alta resistenza.

Il ruolo critico della temperatura

La sinterizzazione avviene in un intervallo di temperatura preciso, tipicamente il 70-90% del punto di fusione assoluto del materiale. Questa temperatura è sufficientemente alta per promuovere il legame delle particelle ma sufficientemente bassa per evitare che il pezzo si sciolga, si deformi e perda la sua forma.

Per raggiungere queste temperature estreme, che possono superare i 2200°C, i forni spesso si affidano a elementi riscaldanti specializzati realizzati con materiali come il disiliciuro di molibdeno, il tungsteno o la grafite.

Il restringimento inevitabile

Man mano che i pori tra le particelle vengono eliminati e il materiale diventa più denso, il pezzo subisce un restringimento significativo e prevedibile. Per materiali come la zirconia, questo restringimento può arrivare al 20-25%.

Questo non è un difetto ma una parte integrante del processo. Il pezzo "verde" iniziale deve essere progettato più grande delle dimensioni finali per compensare questo cambiamento.

L'importanza di un'atmosfera controllata

Il semplice riscaldamento di un materiale all'aria aperta sarebbe distruttivo. Ad alte temperature, la maggior parte dei materiali reagisce aggressivamente con l'ossigeno e altri gas, portando a difetti e scarse prestazioni. La funzione più cruciale del forno, oltre al riscaldamento, è la gestione della sua atmosfera interna.

Prevenire reazioni indesiderate

L'obiettivo primario del controllo atmosferico è prevenire reazioni chimiche indesiderate come l'ossidazione (arrugginimento o formazione di scaglie) e la decarburazione (perdita di carbonio e resistenza negli acciai). Un ambiente controllato garantisce che l'integrità chimica del materiale sia preservata.

Forni ad atmosfera

Questi forni consentono una gestione precisa dell'ambiente gassoso. La camera viene spurgata dall'aria e riempita con una miscela specifica e controllata di gas (come azoto, idrogeno o argon) che protegge il materiale durante il ciclo di riscaldamento.

Forni sottovuoto

Un forno sottovuoto adotta un approccio diverso rimuovendo completamente l'atmosfera. Aria, umidità e altri gas vengono pompati fuori da una camera sigillata per creare un vuoto. Questo è il modo migliore per prevenire la contaminazione e ottenere una finitura pulita, brillante e priva di ossidazione sul pezzo finale.

Comprendere i compromessi e le considerazioni

La scelta tra diverse tecnologie di sinterizzazione implica un equilibrio tra purezza, costo e requisiti del materiale. Ogni approccio presenta vantaggi distinti e richieste operative.

Sinterizzazione ad atmosfera vs. sottovuoto

La sinterizzazione sottovuoto offre il massimo livello di purezza ed è ideale per materiali reattivi come il titanio o le superleghe che non possono tollerare alcun contatto atmosferico. Tuttavia, i forni ad atmosfera possono essere più convenienti e sono perfettamente adatti per materiali che beneficiano o sono inerti a specifici ambienti gassosi.

Efficienza energetica e impatto ambientale

I moderni forni sottovuoto spesso presentano isolamento avanzato e tecnologia di riscaldamento, che aiuta a minimizzare la perdita di calore e a ridurre il consumo energetico. Il loro design sigillato impedisce anche il rilascio di gas di scarico, rendendoli un'opzione ambientalmente più pulita rispetto ad alcuni design di forni ad atmosfera.

La necessità di precisione e manutenzione

I forni di sinterizzazione sono strumenti sofisticati, non semplici forni. Il raggiungimento di risultati coerenti e ripetibili dipende da un controllo accurato della temperatura e da un'atmosfera stabile. La calibrazione e la manutenzione regolari sono non negoziabili per garantire che il forno funzioni in modo affidabile e abbia una lunga durata.

Fare la scelta giusta per il tuo obiettivo

La scelta della corretta tecnologia del forno è fondamentale per ottenere le proprietà del materiale desiderate per la tua applicazione specifica.

- Se il tuo obiettivo principale è la massima purezza e la prevenzione dei difetti per i metalli reattivi: Un forno di sinterizzazione sottovuoto è la scelta migliore, poiché elimina quasi tutte le fonti di contaminazione atmosferica.

- Se il tuo obiettivo principale è la lavorazione di acciai o ceramiche che richiedono un gas protettivo specifico: Un forno ad atmosfera fornisce il controllo necessario per prevenire l'ossidazione pur essendo una soluzione potenzialmente più economica.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di materiali meno sensibili: Un forno orizzontale continuo o a tubi con controlli atmosferici di base può offrire il miglior equilibrio tra velocità e qualità.

In definitiva, comprendere la funzione del forno è fondamentale per scegliere lo strumento giusto per trasformare in modo affidabile le materie prime in componenti ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Dettagli chiave |

|---|---|

| Riscaldamento | Applica calore estremo (fino a 2200°C) al di sotto del punto di fusione per fondere le particelle |

| Controllo dell'atmosfera | Utilizza miscele di gas o vuoto per prevenire ossidazione e difetti |

| Trasformazione del materiale | Converte le polveri in parti dense e solide con restringimento prevedibile |

| Applicazioni | Metallurgia delle polveri, ceramica, odontoiatria (es. corone in zirconia) |

Pronto a migliorare la lavorazione dei tuoi materiali con la sinterizzazione di precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come i nostri forni di sinterizzazione possono offrire maggiore resistenza, purezza ed efficienza per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%