In scienza dei materiali, il trasporto chimico in fase vapore (CVT) è un metodo altamente efficace per sintetizzare, purificare e far crescere cristalli singoli di alta qualità di materiali solidi. Funziona convertendo un solido non volatile in un composto gassoso volatile utilizzando un "agente di trasporto", spostandolo lungo un gradiente di temperatura e quindi invertendo la reazione per ridepositare il solido puro altrove. Un forno a tubo è l'attrezzatura essenziale che crea e controlla questo preciso gradiente di temperatura.

Il trasporto chimico in fase vapore non riguarda semplicemente il riscaldamento; è un processo strategico che sfrutta una reazione chimica reversibile e un gradiente di temperatura controllato per spostare e purificare materiali solidi. Un forno a tubo è lo strumento ideale per stabilire questo preciso ambiente termico, rendendolo il cavallo di battaglia per la CVT.

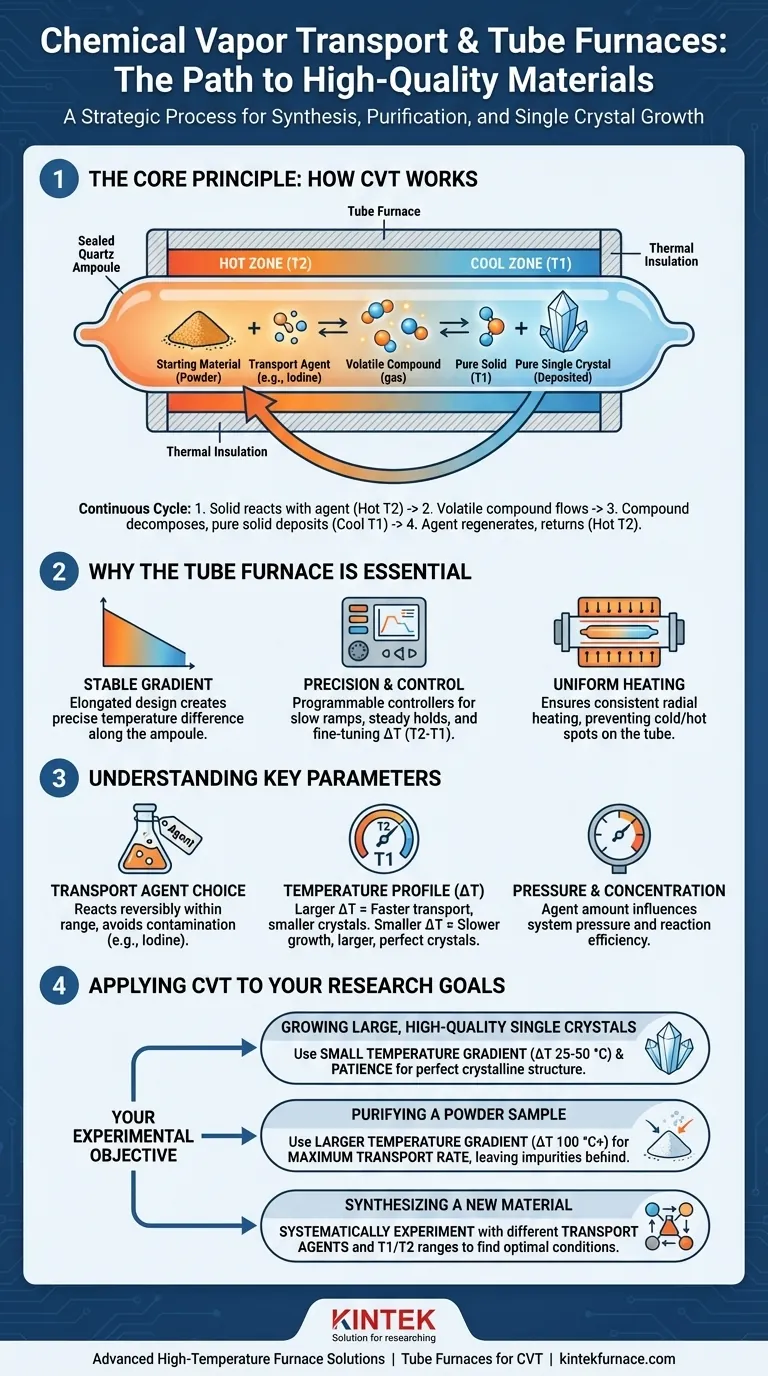

Il Principio Fondamentale: Come Funziona la CVT

Il trasporto chimico in fase vapore opera all'interno di un contenitore sigillato, tipicamente un tubo di quarzo (ampolla), dove avviene tutta la magia. Il processo è un ciclo continuo a circuito chiuso guidato dalla temperatura.

### Il Sistema Sigillato

Il processo inizia con il materiale di partenza, spesso una polvere, posto all'interno di un'ampolla di quarzo insieme a una piccola quantità di un agente di trasporto. L'ampolla viene quindi evacuata per rimuovere aria e altri contaminanti e sigillata sottovuoto.

### L'Agente di Trasporto

L'agente di trasporto è la chiave. Si tratta di una sostanza chimica (comunemente un alogeno come lo iodio) che è gassosa alla temperatura operativa e reagisce reversibilmente con il materiale solido che si desidera spostare.

### Stabilire il Gradiente di Temperatura

L'ampolla sigillata viene posizionata all'interno di un forno a tubo, configurato per creare due zone di temperatura distinte: una zona più calda (T2) e una zona più fredda (T1). Il materiale di partenza si trova nella zona calda.

### La Reazione Reversibile in Azione

All'estremità calda (T2), il materiale solido reagisce con il gas agente di trasporto per formare un nuovo composto gassoso volatile.

Solido (a T2) + Agente (gas) ⇌ Composto Volatile (gas)

Questo composto gassoso si diffonde o fluisce dalla zona calda verso la zona più fredda (T1).

### Deposizione e Rigenerazione

Una volta che il composto volatile raggiunge la zona più fredda (T1), l'equilibrio termodinamico si sposta. La reazione inversa diventa favorevole e il composto si decompone, depositando il materiale solido puro e rilasciando il gas agente di trasporto.

Questo materiale appena depositato è spesso sotto forma di cristalli singoli di elevata purezza. Il gas agente di trasporto liberato è ora pronto per diffondere nuovamente verso la zona calda per reagire con altro materiale di partenza, continuando il ciclo.

Perché il Forno a Tubo è Essenziale

Il forno a tubo non è solo una fonte di calore; è uno strumento di precisione perfettamente adatto alle esigenze della CVT.

### Creazione del Gradiente Stabile

La forma allungata e cilindrica di un forno a tubo è ideale per stabilire un gradiente di temperatura stabile e prevedibile lungo la lunghezza dell'ampolla sigillata. I forni multizona consentono un controllo preciso e indipendente delle temperature T2 e T1.

### Precisione e Controllo

I moderni forni a tubo offrono controllori programmabili che consentono ai ricercatori di aumentare lentamente le temperature, mantenerle stabili per giorni o settimane e ottimizzare il ΔT (la differenza tra T2 e T1). Questo controllo è fondamentale per influenzare la velocità di trasporto e la qualità dei cristalli risultanti.

### Riscaldamento Uniforme

Il design del forno garantisce un riscaldamento radiale uniforme attorno all'ampolla. Ciò impedisce la formazione di punti freddi o caldi indesiderati sulla circonferenza del tubo, assicurando che il processo di trasporto avvenga in modo uniforme lungo la sua lunghezza.

Comprendere i Parametri Chiave

Il successo con la CVT dipende dal controllo attento di alcune variabili critiche. È qui che il processo passa da un concetto semplice a una tecnica scientifica sfumata.

### Scelta dell'Agente di Trasporto

L'agente deve reagire reversibilmente con il materiale sorgente entro un intervallo di temperatura pratico. Non deve formare prodotti secondari indesiderati e stabili che contaminerebbero il cristallo finale. Lo iodio è un agente classico utilizzato per il trasporto di molti metalli e calcogenuri, come il disolfuro di tantalio (TaS₂) menzionato in letteratura.

### Il Profilo di Temperatura (T2 e T1)

Le temperature delle zone calda e fredda sono i motori principali. La differenza di temperatura (ΔT) determina la velocità del trasporto. Un ΔT maggiore generalmente porta a un trasporto più rapido ma può comportare cristalli più piccoli o di qualità inferiore. Un piccolo ΔT produce una crescita più lenta ma spesso produce cristalli singoli più grandi e più perfetti.

### Pressione e Concentrazione

La quantità di agente di trasporto aggiunta all'ampolla sigillata determina la pressione parziale all'interno del sistema. Questa pressione influenza direttamente l'equilibrio della reazione e, di conseguenza, l'efficienza e la velocità del processo di trasporto.

Applicare Questo al Tuo Obiettivo

Il tuo obiettivo sperimentale determinerà come configurerai il processo CVT.

- Se la tua attenzione principale è far crescere cristalli singoli grandi e di alta qualità: Usa un piccolo gradiente di temperatura (ad esempio, un ΔT di 25-50 °C) e sii paziente, poiché questa lenta velocità di crescita promuove la perfezione cristallina.

- Se la tua attenzione principale è purificare un campione di polvere: Usa un gradiente di temperatura più ampio (ad esempio, un ΔT di 100 °C o più) per massimizzare la velocità di trasporto, lasciando le impurità nella zona calda.

- Se la tua attenzione principale è sintetizzare un nuovo materiale: Sperimenta sistematicamente con diversi agenti di trasporto e un ampio intervallo di temperature T1 e T2 per scoprire le condizioni in cui si forma il composto desiderato.

Padroneggiare il trasporto chimico in fase vapore significa sfruttare la termodinamica per controllare con precisione la formazione e la purezza dei materiali allo stato solido.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Reazione reversibile in un'ampolla sigillata con un agente di trasporto (es. iodio) per spostare e depositare solidi tramite un gradiente di temperatura. |

| Attrezzatura Chiave | Forno a tubo per creare e controllare zone di temperatura precise (T2 calda e T1 fredda). |

| Applicazioni | Sintesi, purificazione e crescita di cristalli singoli di alta qualità nella scienza dei materiali. |

| Parametri Critici | Scelta dell'agente di trasporto, gradiente di temperatura (ΔT) e pressione/concentrazione nel sistema. |

Pronto a elevare la tua ricerca sui materiali con un controllo preciso della temperatura? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni a tubo ideali per il trasporto chimico in fase vapore. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, che si tratti di crescita di cristalli, purificazione o sintesi. Contattaci oggi per discutere di come i nostri forni a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e i sistemi CVD/PECVD possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza