Nella sua essenza, la deposizione chimica da vapore (CVD) è un sofisticato processo di produzione che realizza un film sottile solido e ad alte prestazioni su una superficie a partire da un gas. I gas precursori vengono introdotti in una camera di reazione dove reagiscono chimicamente e depositano un nuovo strato su un oggetto target, noto come substrato. Questo metodo è la base per la produzione di componenti critici nell'industria dei semiconduttori e per la creazione di rivestimenti protettivi avanzati.

La sfida fondamentale nella produzione moderna è creare materiali con perfetta uniformità e proprietà specializzate su scala microscopica. La CVD risolve questo problema non applicando un rivestimento, ma facendo crescere un nuovo strato funzionale atomo per atomo direttamente su una superficie utilizzando reazioni chimiche controllate.

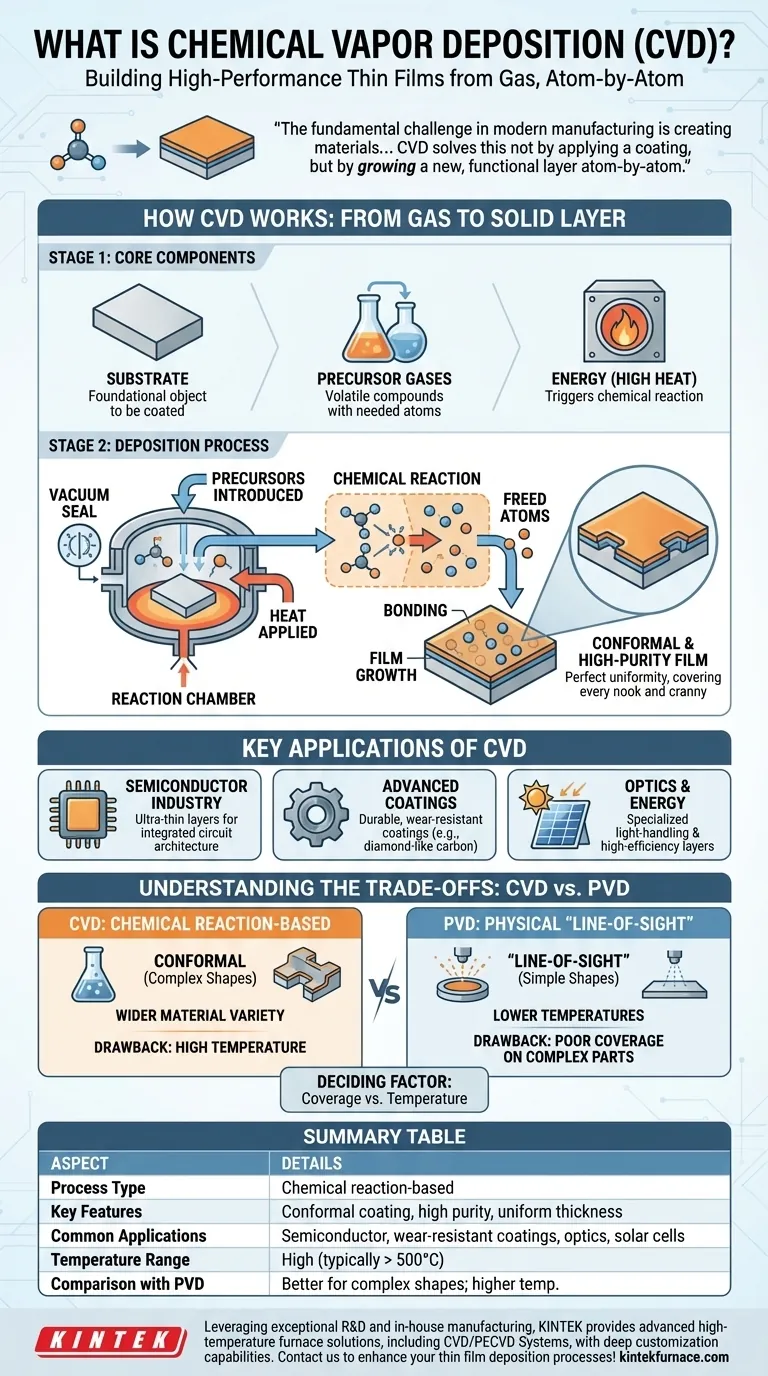

Come funziona la CVD: Dal gas allo strato solido

La CVD è meno simile alla pittura e più simile alla costruzione di un edificio mattone per mattone. Il processo si basa su una reazione chimica precisa in un ambiente controllato per ottenere i suoi risultati.

I componenti principali: Substrato, Precursori ed Energia

Il processo richiede tre elementi chiave. Il substrato è l'oggetto fondamentale che verrà rivestito. I gas precursori sono i composti chimici volatili che contengono gli atomi necessari per il nuovo film. Infine, l'energia — più spesso sotto forma di calore elevato — viene applicata per innescare la reazione chimica.

Il processo di deposizione, passo dopo passo

Innanzitutto, un substrato viene posizionato all'interno di una camera di reazione sottovuoto. I gas precursori vengono quindi introdotti nella camera a una velocità controllata.

Quando la camera e il substrato vengono riscaldati ad alte temperature, l'energia provoca la decomposizione o la reazione reciproca dei gas precursori. Questa reazione chimica libera il materiale solido desiderato.

Questi atomi o molecole appena liberati si depositano quindi sulla superficie del substrato più caldo, legandosi ad esso e tra loro. Nel tempo, questo crea un film sottile e solido su tutta la superficie esposta.

Il risultato: Un film conforme e di elevata purezza

Poiché la deposizione avviene da una fase gassosa che riempie l'intera camera, la CVD crea quello che è noto come rivestimento conforme. Ciò significa che il film ha uno spessore perfettamente uniforme, coprendo ogni angolo, fessura e caratteristica complessa del substrato. La natura chimica del processo si traduce anche in film eccezionalmente di elevata purezza.

Applicazioni chiave della CVD

Le capacità uniche della CVD la rendono indispensabile nei settori in cui le prestazioni e la precisione sono fondamentali.

L'industria dei semiconduttori

La CVD è il cavallo di battaglia della produzione di microchip. Viene utilizzata per depositare gli strati ultrasottili di materiali isolanti, conduttivi e semiconduttori che formano l'intricata architettura di un circuito integrato.

Rivestimenti avanzati

Il processo viene utilizzato per applicare rivestimenti estremamente duri e resistenti su utensili e parti meccaniche. Questi film, come il carbonio simile al diamante o il nitruro di titanio, aumentano drasticamente la resistenza all'usura, alla corrosione e all'ossidazione.

Ottica ed Energia

Nell'optoelettronica, la CVD viene utilizzata per creare film specializzati con proprietà di gestione della luce specifiche. È anche una tecnologia chiave nella produzione degli strati ad alta efficienza presenti in alcuni tipi di celle solari e altre applicazioni energetiche.

Comprendere i compromessi: CVD rispetto a PVD

Per comprendere appieno il ruolo della CVD, è utile confrontarla con l'altra principale tecnologia di film sottili: la deposizione fisica da vapore (PVD).

CVD: Basata sulla reazione chimica

Il punto di forza della CVD risiede nella sua capacità di produrre film altamente conformi e densi su forme complesse. Poiché è un processo chimico, può anche essere utilizzato per creare una gamma più ampia di materiali composti. Il suo principale svantaggio è l'alta temperatura richiesta, che può danneggiare substrati sensibili come la plastica o alcune leghe metalliche.

PVD: Deposizione fisica "a linea di vista"

La PVD funziona bombardando fisicamente un bersaglio solido per vaporizzarlo (sputtering) o semplicemente facendolo evaporare. Questo vapore viaggia quindi in linea retta e si condensa sul substrato. Questa natura "a linea di vista" le impedisce di rivestire uniformemente superfici complesse e non piatte. Tuttavia, i processi PVD vengono generalmente eseguiti a temperature molto più basse rispetto alla CVD.

Il fattore decisivo: Copertura rispetto alla temperatura

La scelta tra CVD e PVD si riduce spesso a un semplice compromesso. Se è necessario un rivestimento perfetto e uniforme su una parte 3D complessa e la parte può resistere al calore, la CVD è superiore. Se la parte ha una geometria semplice o non può tollerare alte temperature, la PVD è spesso la scelta più pratica.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di deposizione corretta dipende interamente dai requisiti del materiale e dalla natura del substrato.

- Se la tua priorità principale è creare l'architettura complessa a strati di un semiconduttore: La CVD è lo standard del settore grazie alla sua capacità di depositare film conformi e altamente puri.

- Se la tua priorità principale è applicare un rivestimento resistente all'usura su un utensile da taglio di forma semplice: La PVD è spesso un'alternativa più economica e a temperatura più bassa.

- Se la tua priorità principale è rivestire uniformemente una parte 3D complessa per la protezione dalla corrosione: La natura conforme della CVD la rende la scelta superiore, a condizione che la parte possa sopportare il calore.

In definitiva, capire se la tua applicazione richiede una crescita chimica o una deposizione fisica è la chiave per creare superfici ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di processo | Deposizione di film sottili basata su reazione chimica |

| Caratteristiche principali | Rivestimento conforme, elevata purezza, spessore uniforme |

| Applicazioni comuni | Produzione di semiconduttori, rivestimenti resistenti all'usura, ottica, celle solari |

| Intervallo di temperatura | Temperature elevate (tipicamente superiori a 500°C) |

| Confronto con PVD | Migliore per forme complesse; temperatura più alta rispetto a PVD |

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi stesso per migliorare i tuoi processi di deposizione di film sottili con soluzioni personalizzate e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura