In sostanza, un forno rotante è un forno industriale progettato per l'elaborazione termica continua di materiali solidi. È costituito da un grande tamburo cilindrico rotante leggermente inclinato rispetto all'orizzontale, che consente ai materiali di essere riscaldati a temperature estremamente elevate mentre vengono agitati e spostati da un'estremità all'altra. Questa combinazione di calore, movimento e gravità induce specifiche reazioni chimiche o cambiamenti fisici nel materiale.

La funzione essenziale di un forno rotante è quella di utilizzare il suo design unico — una combinazione di rotazione lenta e una leggera inclinazione — per garantire che ogni particella di un materiale sia esposta in modo uniforme a un ambiente controllato e ad alta temperatura. Ciò garantisce una trasformazione costante e prevedibile del materiale in fase di lavorazione.

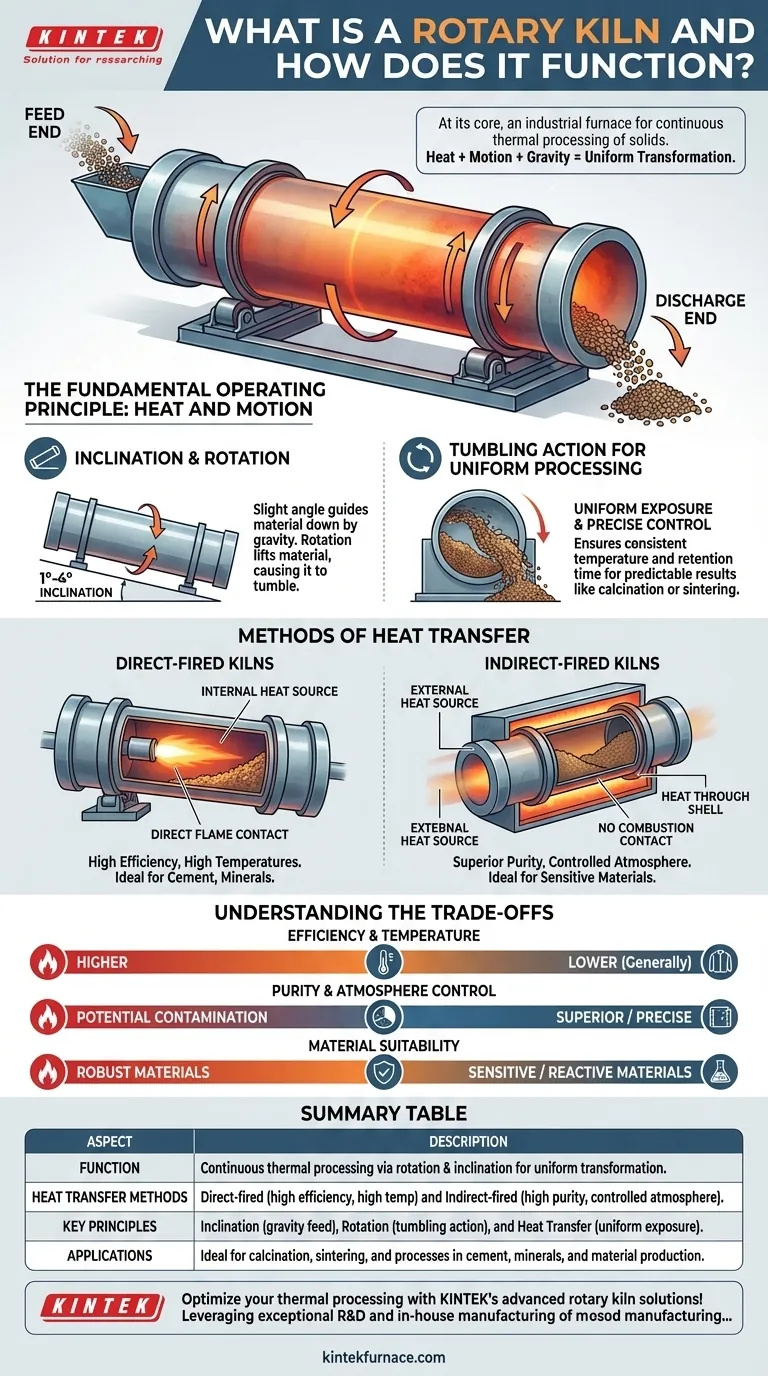

Il principio operativo fondamentale: calore e movimento

L'efficacia di un forno rotante è radicata in tre semplici ma potenti principi fisici che lavorano in concerto: inclinazione, rotazione e trasferimento di calore.

Il ruolo dell'inclinazione e della rotazione

Un forno rotante è montato con un leggero angolo, tipicamente tra 1 e 4 gradi. Questa inclinazione utilizza la gravità per guidare il materiale dall'estremità di alimentazione più alta verso l'estremità di scarico più bassa.

Allo stesso tempo, l'intero tamburo cilindrico ruota lentamente sul suo asse longitudinale. Questa rotazione solleva il materiale lungo il lato del tamburo finché la gravità non lo fa cadere, o "agitare", nuovamente verso il basso.

L'azione di agitazione per un'elaborazione uniforme

Questa continua azione di agitazione è l'aspetto più critico della funzione del forno. Mescola accuratamente il materiale, assicurando che nessuna singola parte del lotto sia esposta eccessivamente o insufficientemente alla fonte di calore.

Questa esposizione uniforme consente un controllo preciso della temperatura del materiale e della durata della sua permanenza nel forno, nota come tempo di permanenza. Questa prevedibilità è essenziale per ottenere i risultati desiderati come la calcinazione o la sinterizzazione.

Metodi di trasferimento del calore

I forni rotanti riscaldano il materiale utilizzando uno dei due metodi principali, ciascuno adatto a diverse esigenze di processo. La scelta tra i due dipende dalla sensibilità del materiale e dalle caratteristiche desiderate del prodotto finale.

Forni a fuoco diretto

In un sistema a fuoco diretto, la fonte di calore — tipicamente una fiamma potente proveniente da un bruciatore o gas di processo caldi — si trova all'interno del tamburo del forno.

La fiamma e i gas di combustione caldi fluiscono attraverso il cilindro, entrando in contatto diretto con il materiale. Questo metodo è altamente efficiente per raggiungere temperature molto elevate ed è comune in settori come la lavorazione del cemento e dei minerali.

Forni a fuoco indiretto

In un sistema a fuoco indiretto, il tamburo è racchiuso all'interno di un forno esterno o dotato di una camicia di riscaldamento esterna (spesso elettrica). Il calore viene trasferito attraverso il guscio metallico del forno al materiale all'interno.

Questo approccio garantisce che il materiale non entri mai in contatto con i sottoprodotti della combustione, rendendolo ideale per processi in cui la purezza è fondamentale o in cui è necessario mantenere un'atmosfera interna specifica (ad esempio, inerte).

Comprendere i compromessi

La decisione tra un forno diretto e uno indiretto è una scelta ingegneristica critica basata su un chiaro insieme di compromessi tra efficienza, purezza e costo.

Efficienza e temperatura

I forni a fuoco diretto sono generalmente più efficienti dal punto di vista termico e possono raggiungere temperature di processo più elevate in modo più economico poiché il calore viene trasferito direttamente al materiale.

Purezza e controllo dell'atmosfera

I forni a fuoco indiretto offrono una purezza del prodotto superiore e un controllo preciso dell'atmosfera. Isolare il materiale dalla fonte di calore elimina ogni possibilità di contaminazione derivante dalla combustione.

Idoneità del materiale

Alcuni materiali sono chimicamente sensibili ai gas prodotti dalla combustione diretta o possono essere danneggiati fisicamente dall'impatto diretto della fiamma. Per queste applicazioni, un forno indiretto è l'unica opzione praticabile.

Fare la scelta giusta per il tuo processo

La selezione di una configurazione del forno rotante è dettata interamente dall'obiettivo finale del tuo processo termico.

- Se la tua attenzione principale è l'elaborazione ad alto volume e ad alta temperatura in cui la contaminazione non è un problema: Un forno a fuoco diretto offre la soluzione più economica ed efficiente dal punto di vista termico.

- Se la tua attenzione principale è la purezza del prodotto o richiede un'atmosfera specifica e controllata: Un forno a fuoco indiretto fornisce l'isolamento e il controllo ambientale necessari.

- Se la tua attenzione principale è ottenere un trattamento termico perfettamente uniforme su un lotto di materiale in polvere o granulare: L'azione di agitazione fondamentale di qualsiasi forno rotante è progettata per risolvere esattamente questo problema.

In definitiva, il forno rotante rimane una pietra angolare dell'industria moderna combinando elegantemente semplici principi meccanici con una potente energia termica per creare materiali essenziali.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Funzione | Elaborazione termica continua tramite rotazione e inclinazione per una trasformazione uniforme del materiale. |

| Metodi di trasferimento del calore | A fuoco diretto (alta efficienza, alta temperatura) e a fuoco indiretto (alta purezza, atmosfera controllata). |

| Principi chiave | Inclinazione (alimentazione per gravità), Rotazione (azione di agitazione) e Trasferimento di calore (esposizione uniforme). |

| Applicazioni | Ideale per calcinazione, sinterizzazione e processi nella produzione di cemento, minerali e materiali. |

Ottimizza la tua lavorazione termica con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni ad alta temperatura come Forni Rotanti, Forni a Muffola, a Tubo, Sottovuoto e a Atmosfera Controllata e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le vostre esigenze sperimentali uniche in settori come cemento, minerali e scienza dei materiali. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori