In sintesi, un forno per porcellana è un forno ad alta temperatura utilizzato nei laboratori odontotecnici per trasformare i materiali ceramici in restauri dentali durevoli e realistici. Il suo ruolo primario è cuocere e sinterizzare materiali come la porcellana, fondendo le particelle insieme per creare protesi resistenti e personalizzate come corone, faccette e ponti che si abbinano precisamente ai denti naturali del paziente.

Il forno per porcellana non è semplicemente una fonte di calore; è uno strumento di precisione che colma il divario tra il materiale ceramico grezzo e un restauro dentale finale biocompatibile. Consente la fusione controllata, o sinterizzazione, che fornisce sia la bellezza estetica che l'integrità strutturale richieste per l'odontoiatria moderna.

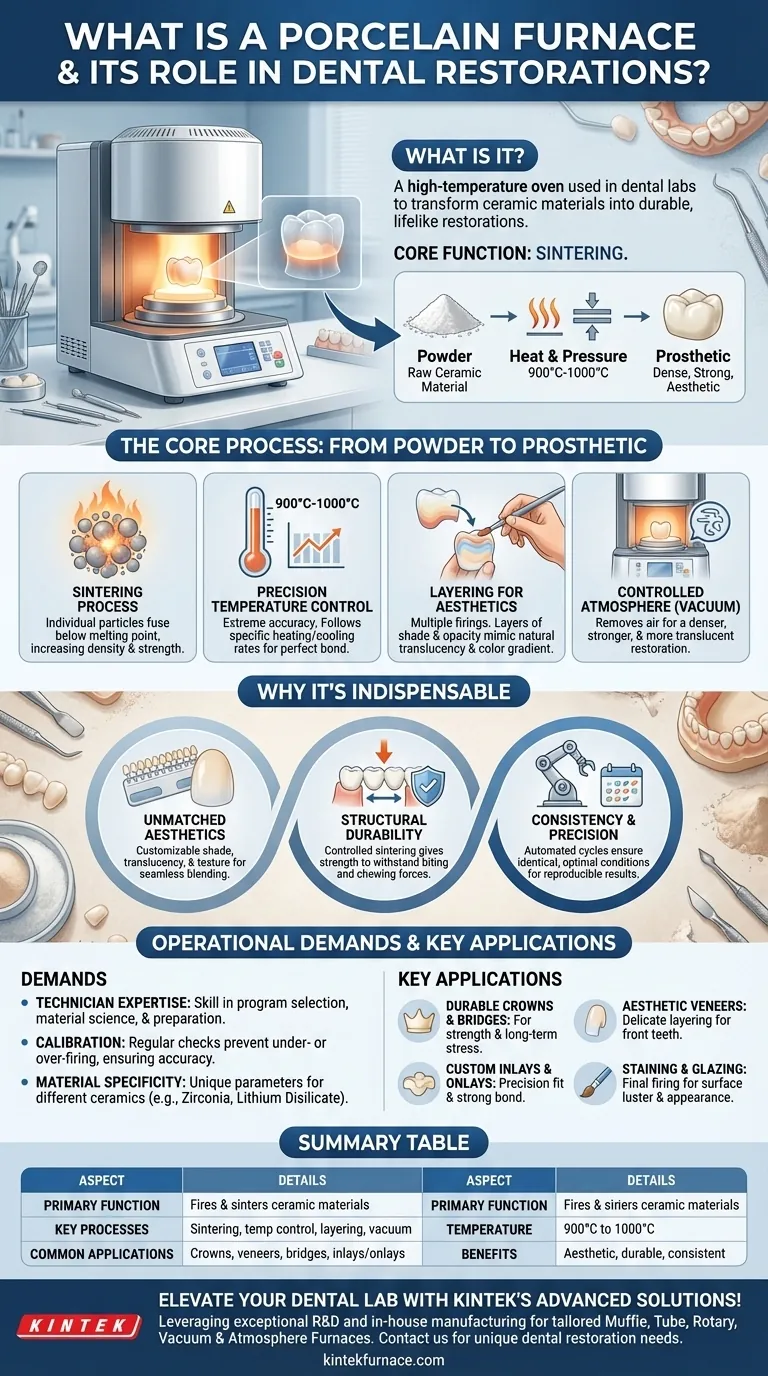

La Funzione Principale: Dalla Polvere alla Protesi

Il vero valore di un forno per porcellana risiede nella sua capacità di eseguire un processo termico altamente controllato. Questo processo trasforma una ceramica fragile e gessosa in un prodotto finale denso, non poroso e robusto.

Il Processo di Sinterizzazione

La sinterizzazione è il processo fondamentale in atto. Il forno riscalda il materiale ceramico a una temperatura appena inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano insieme. Questo aumenta significativamente la densità e la resistenza del restauro.

Controllo Preciso della Temperatura

Questi forni operano con estrema precisione, gestendo spesso temperature tra 900°C e 1000°C. Seguono cicli di cottura pre-programmati con specifiche velocità di riscaldamento, tempi di mantenimento e velocità di raffreddamento per garantire che la porcellana si leghi perfettamente alla sua sottostruttura senza crepe o distorsioni.

Stratificazione per un'Estetica Naturale

Un singolo restauro può subire più cotture. Un tecnico dentale applica abilmente strati di porcellana in diverse tonalità e opacità per imitare la traslucenza naturale e il gradiente di colore di un dente vero. Ogni strato viene cotto separatamente per costruire un aspetto finale realistico.

Creazione di un'Atmosfera Controllata

Molti forni avanzati creano un vuoto durante il ciclo di cottura. Questo rimuove aria e impurità tra le particelle di porcellana, risultando in un restauro finale più denso, più forte e più traslucido.

Perché il Forno È Indispensabile

La qualità di una corona, faccetta o ponte finale dipende direttamente dalla precisione del processo di cottura. Il forno è lo strumento critico per raggiungere gli standard clinici ed estetici richiesti.

Garantire un'Estetica Ineguagliabile

Il forno consente ai tecnici di personalizzare la tonalità, la traslucenza e la texture superficiale di un restauro. Ciò assicura che il prodotto finale si integri perfettamente con la dentatura circostante del paziente, rendendolo praticamente indistinguibile da un dente naturale.

Garantire la Durabilità Strutturale

Il processo di sinterizzazione controllato è ciò che conferisce a un restauro ceramico la sua resistenza e longevità. Una corona cotta correttamente può sopportare le significative forze di morso e masticazione per anni, rendendola una soluzione affidabile e duratura.

Fornire Coerenza e Precisione

I moderni forni per porcellana sono dotati di cicli di cottura programmabili per diversi tipi di materiali ceramici. Questa automazione garantisce che ogni restauro sia cotto in condizioni identiche e ottimali, portando a risultati coerenti e riproducibili giorno dopo giorno.

Comprendere le Esigenze Operative

Sebbene essenziale, un forno per porcellana è uno strumento sofisticato che richiede competenza e diligenza per funzionare efficacemente. Il suo risultato è valido solo quanto il tecnico e i processi che lo sottostanno.

Il Ruolo Critico del Tecnico

Il forno non è un dispositivo "imposta e dimentica". L'abilità del tecnico dentale nel selezionare il programma giusto, preparare la ceramica e comprendere la scienza dei materiali è fondamentale per ottenere un risultato di successo.

La Calibrazione Non È Negoziabile

Per mantenere la precisione della temperatura, i forni richiedono una calibrazione regolare. Un forno non calibrato può portare a restauri sottocotti (deboli) o sovracotti (fragili o distorti), compromettendo l'intero flusso di lavoro.

Requisiti Specifici del Materiale

Diverse ceramiche dentali, come la porcellana feldspatica, il disilicato di litio o la zirconia, hanno parametri di cottura unici. Il forno e il tecnico devono essere attrezzati per gestire questa versatilità, poiché un approccio "taglia unica" porterebbe al fallimento.

Applicazioni Chiave nelle Protesi Dentali

Il forno per porcellana è un cavallo di battaglia versatile, centrale per la creazione di quasi tutti i restauri ceramici fissi.

- Se il tuo obiettivo è una corona o un ponte durevole: La capacità del forno di sinterizzare la ceramica fornisce la forza essenziale necessaria per resistere allo stress funzionale a lungo termine.

- Se il tuo obiettivo è una faccetta altamente estetica: Il forno consente la delicata stratificazione e l'abbinamento delle tonalità richiesti per un risultato senza soluzione di continuità e dall'aspetto naturale sui denti anteriori.

- Se il tuo obiettivo è un intarsio o un onlay personalizzato: La sua precisione garantisce una perfetta aderenza e un forte legame, ripristinando una parte di un dente con un materiale durevole ed estetico.

- Se il tuo obiettivo è la colorazione e la lucidatura personalizzate: Il ciclo di cottura finale viene utilizzato per applicare coloranti superficiali e una lucidatura, che perfeziona la lucentezza e l'aspetto finale del dente.

In definitiva, il forno per porcellana è la tecnologia fondamentale che rende possibile l'odontoiatria restaurativa moderna ed estetica.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Funzione Primaria | Cuoce e sinterizza materiali ceramici per restauri dentali |

| Processi Chiave | Sinterizzazione, controllo preciso della temperatura, stratificazione, atmosfera sottovuoto |

| Intervallo di Temperatura | Da 900°C a 1000°C |

| Applicazioni Comuni | Corone, faccette, ponti, intarsi/onlay, colorazione e lucidatura personalizzate |

| Vantaggi | Abbinamento estetico, durabilità strutturale, coerenza nei risultati |

Eleva la precisione e l'efficienza del tuo laboratorio odontotecnico con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni su misura come Forni a Muffola, Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche per i restauri dentali. Contattaci oggi per discutere come i nostri forni possono migliorare i tuoi risultati protesici e ottimizzare il tuo flusso di lavoro!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi