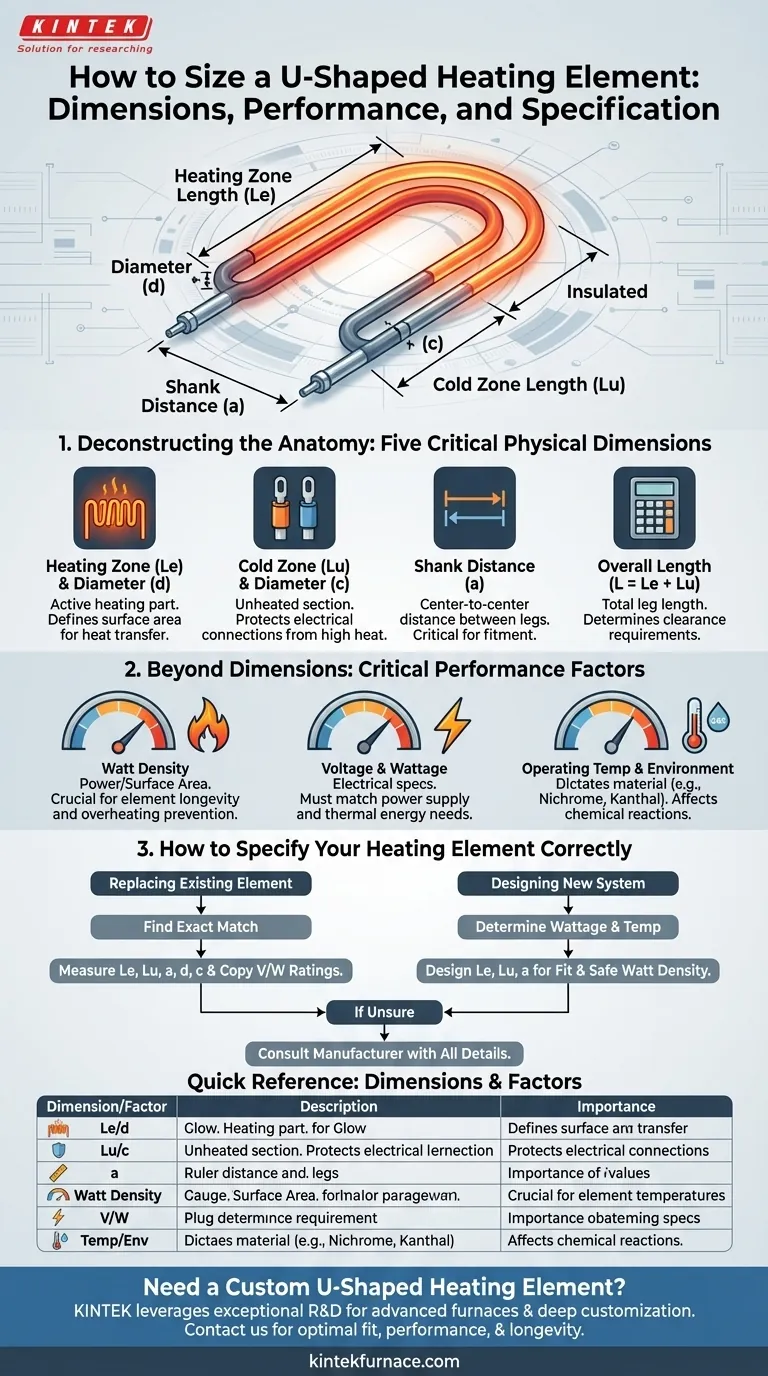

Per dimensionare correttamente un elemento riscaldante a forma di U, è necessario definire cinque dimensioni fisiche critiche. Queste sono la lunghezza della zona di riscaldamento (Le), la lunghezza della zona fredda (Lu), la distanza tra i gambi (a), il diametro della zona di riscaldamento (d) e il diametro della zona fredda (c). Queste misurazioni assicurano che l'elemento non solo si adatti fisicamente all'interno della vostra attrezzatura, ma funzioni anche in modo sicuro ed efficace.

Il dimensionamento di un elemento riscaldante va oltre le semplici misurazioni fisiche. L'obiettivo vero è quello di abbinare le dimensioni e le proprietà del materiale dell'elemento alle specifiche esigenze termiche della vostra applicazione, garantendo sia una corretta vestibilità che prestazioni di riscaldamento ottimali senza guasti prematuri.

Decomporre l'Anatomia dell'Elemento

Comprendere cosa rappresenta ogni dimensione è cruciale per selezionare o progettare il componente giusto. Queste misurazioni definiscono la forma fisica dell'elemento e come si interfaccia con la vostra attrezzatura.

La Zona di Riscaldamento (Le) e il Diametro (d)

Questa è la parte attiva dell'elemento che si illumina e produce calore. La lunghezza della zona di riscaldamento (Le) e il diametro (d) insieme determinano la superficie totale dell'elemento.

Questa superficie è un fattore critico per l'intensità con cui l'elemento trasferisce calore nella vostra camera o processo.

La Zona Fredda (Lu) e il Diametro (c)

La lunghezza della zona fredda (Lu), nota anche come lunghezza terminale, è la sezione non riscaldata a ciascuna estremità dell'elemento. Il suo scopo principale è quello di attraversare la parete isolata di un forno o di una stufa.

Questa lunghezza deve essere sufficiente a mantenere i terminali di connessione elettrica in sicurezza al di fuori della zona ad alta temperatura, prevenendo danni al cablaggio e ai punti di connessione. Il diametro della zona fredda (c) può differire da quello della zona di riscaldamento per il supporto strutturale.

La Distanza tra i Gambi (a)

Questa è la distanza centro-centro tra le due "gambe" o gambi dell'elemento a forma di U.

La distanza tra i gambi (a) è una dimensione critica per l'installazione. Deve corrispondere precisamente alla spaziatura dei fori di montaggio o dei blocchi terminali sulla vostra attrezzatura.

La Lunghezza Totale (L)

Sebbene spesso calcolata piuttosto che specificata direttamente, la lunghezza totale di ogni gamba è semplicemente Le + Lu. Questa lunghezza totale determina lo spazio necessario all'interno della camera di riscaldamento.

Oltre le Dimensioni: Fattori Critici di Prestazione

Un adattamento fisicamente corretto è solo metà della battaglia. Per garantire che l'elemento funzioni correttamente e abbia una vita utile ragionevole, è necessario considerare anche le sue specifiche di prestazione. Omettere questi fattori è un errore comune e costoso.

Densità di Watt

La densità di watt è il fattore più importante per la longevità di un elemento. È la potenza totale erogata (wattaggio) divisa per la superficie della zona di riscaldamento (Le x d x π).

Se la densità di watt è troppo alta per l'applicazione, l'elemento si surriscalderà e si brucerà rapidamente. Se è troppo bassa, potrebbe non essere in grado di raggiungere la temperatura di processo richiesta.

Tensione e Wattaggio

Queste specifiche elettriche determinano la quantità totale di calore che l'elemento produrrà. Devono essere compatibili con la vostra alimentazione e calcolate per fornire l'energia termica richiesta dal vostro processo.

Temperatura Operativa e Ambiente

La temperatura operativa richiesta determina il materiale di cui l'elemento deve essere fatto (ad esempio, Nichelcromo, Kanthal A-1, Carburo di Silicio).

Inoltre, l'ambiente operativo (ad esempio, aria aperta, vuoto, un gas specifico) può reagire chimicamente con il materiale dell'elemento, influenzando drasticamente le sue prestazioni e la sua durata. È necessario specificare un materiale per l'elemento adatto alle proprie condizioni specifiche.

Come Specificare Correttamente il Vostro Elemento Riscaldante

Utilizzate questo schema per assicurarvi di fornire tutte le informazioni necessarie, sia che stiate sostituendo una vecchia parte o progettando un nuovo sistema.

- Se state sostituendo un elemento esistente: Il vostro obiettivo principale è trovare una corrispondenza esatta. Misurate con precisione

Le,Lu,ae i diametri, e copiate i valori di tensione e wattaggio stampati sul vecchio elemento o elencati nel manuale dell'attrezzatura. - Se state progettando un nuovo sistema: Iniziate con i vostri requisiti termici. Per prima cosa, determinate il wattaggio e la temperatura operativa necessari, quindi progettate le dimensioni fisiche (

Le,Lu,a) per adattarsi alla vostra camera mantenendo una densità di watt sicura per il materiale dell'elemento scelto. - Se avete dubbi: Consultate sempre il produttore originale dell'attrezzatura o un fornitore specializzato di elementi riscaldanti. Fornire loro tutte le dimensioni, le valutazioni delle prestazioni e i dettagli dell'applicazione è la strada più sicura da seguire.

Una specifica completa e accurata è la base per un sistema termico sicuro, efficiente e duraturo.

Tabella Riepilogativa:

| Dimensione/Fattore | Descrizione | Importanza |

|---|---|---|

| Lunghezza Zona di Riscaldamento (Le) | Lunghezza della parte attiva riscaldante | Determina la superficie per il trasferimento di calore |

| Lunghezza Zona Fredda (Lu) | Lunghezza delle sezioni terminali non riscaldate | Protegge le connessioni elettriche dal calore |

| Distanza tra i Gambi (a) | Distanza centro-centro tra le gambe | Garantisce un corretto adattamento nei fori di montaggio |

| Diametro Zona di Riscaldamento (d) | Diametro della sezione riscaldante | Influisce sulla superficie e sulla densità di watt |

| Diametro Zona Fredda (c) | Diametro delle sezioni fredde | Può differire per supporto strutturale |

| Densità di Watt | Potenza divisa per la superficie | Critica per longevità e prestazioni |

| Tensione e Wattaggio | Specifiche elettriche | Devono corrispondere all'alimentazione e alle esigenze termiche |

| Temperatura Operativa | Requisito di temperatura massima | Determina la selezione del materiale (es. Nichelcromo) |

| Ambiente Operativo | Condizioni come aria, vuoto o gas | Influenza la scelta del materiale e la durata |

Avete bisogno di un elemento riscaldante a U personalizzato per il vostro laboratorio? KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i vostri requisiti sperimentali unici per un adattamento, prestazioni e longevità ottimali. Contattateci oggi per discutere le vostre esigenze specifiche e migliorare l'efficienza del vostro sistema termico!

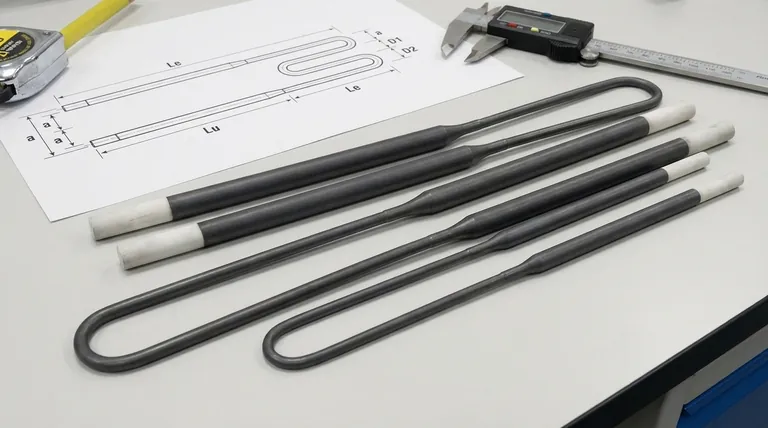

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura