Alla sua base, la sinterizzazione è un processo termico altamente controllato che trasforma una preforma di zirconia morbida e porosa in un restauro ceramico finale denso, forte ed esteticamente gradevole. Durante questo processo, il materiale viene riscaldato a una temperatura appena inferiore al suo punto di fusione, facendo sì che le sue singole particelle si fondano insieme, eliminando la porosità e rimpicciolendo l'oggetto alle sue dimensioni finali precalcolate.

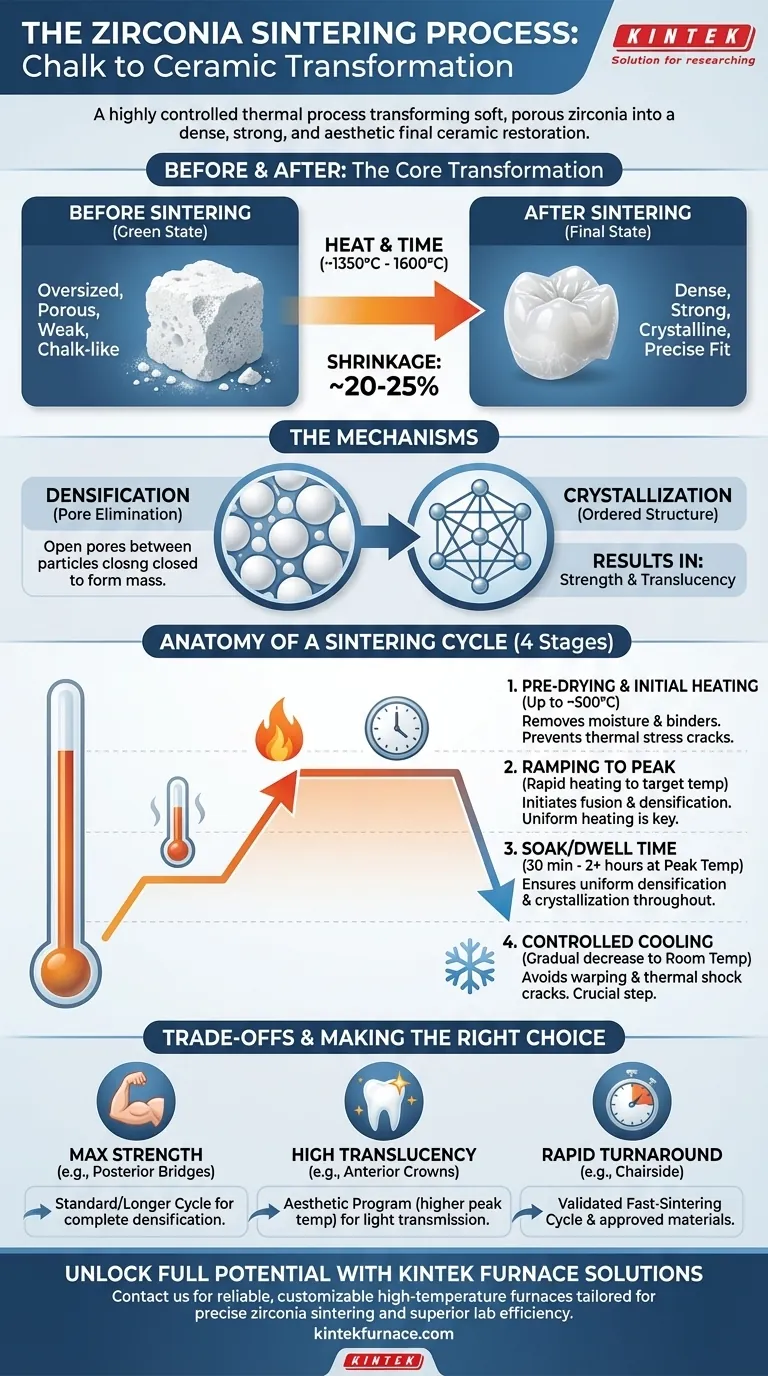

La sinterizzazione non è semplicemente riscaldamento; è una meticolosa trasformazione metallurgica. Il processo riduce intenzionalmente la zirconia di circa il 20-25%, trasformando una fresatura "verde" simile al gesso e sovradimensionata in un restauro finale forte, denso e precisamente aderente.

Dal "Gesso" alla Ceramica: La Trasformazione

Prima della sinterizzazione, un restauro in zirconia non possiede le qualità necessarie per l'uso clinico. Il ciclo di sinterizzazione è ciò che sblocca il potenziale del materiale.

Il Punto di Partenza: Lo Stato "Crudo"

Il processo inizia con un oggetto in zirconia nel suo stato "crudo" o "bianco". In questa fase, è stato fresato da un disco, ma è poroso, debole e al tatto simile a un pezzo di gesso.

Per tenere conto del prevedibile ritiro che si verificherà, il restauro viene fresato significativamente più grande della sua dimensione finale prevista. Questo fattore di sovradimensionamento è calcolato con precisione dal software CAD/CAM.

Il Meccanismo Centrale: La Densificazione

Man mano che la temperatura del forno aumenta, le singole particelle di zirconia iniziano a legarsi nei loro punti di contatto. L'obiettivo primario è la densificazione, in cui gli spazi, o pori, tra queste particelle vengono sistematicamente eliminati.

Pensatela come compattare neve sciolta in una palla di neve solida e densa. Man mano che i pori scompaiono, l'intera struttura si restringe e diventa molto più densa e robusta.

Il Risultato del Calore: La Cristallizzazione

Contemporaneamente alla densificazione, il calore fa sì che gli atomi del materiale si organizzino in una struttura cristallina altamente ordinata e stabile. È questa fase cristallina finale che conferisce alla zirconia la sua eccezionale resistenza alla flessione e tenacità alla frattura.

Le proprietà finali, inclusa la resistenza e la traslucenza, sono direttamente determinate dalla densità finale e dalla struttura granulare ottenute durante questa fase.

Anatomia di un Ciclo di Sinterizzazione

Un tipico ciclo di sinterizzazione è una sequenza di stadi di riscaldamento e raffreddamento attentamente programmati, ciascuno con uno scopo specifico. Questi programmi possono variare da 60 minuti a oltre 12 ore.

Stadio 1: Pre-essiccazione e Riscaldamento Iniziale

Il forno si riscalda lentamente all'inizio. Questo aumento graduale consente a qualsiasi umidità residua o legante dal processo di fresatura di bruciare senza causare stress termici, che potrebbero portare a crepe.

Stadio 2: Raggiungimento della Temperatura di Picco

La temperatura aumenta quindi più rapidamente verso il suo obiettivo, tipicamente tra 1350°C e 1600°C (2462°F e 2912°F), a seconda del tipo specifico di zirconia. La velocità di questo aumento di temperatura è controllata attentamente per garantire che il restauro si riscaldi uniformemente.

Stadio 3: Il "Mantenimento" o Tempo di Sosta

Il forno mantiene il restauro alla temperatura di picco per un periodo prestabilito, noto come "mantenimento" o tempo di "sosta". Questo può variare da 30 minuti a oltre due ore. Questa fase è fondamentale per garantire che la densificazione e la cristallizzazione siano completate uniformemente in tutto il restauro, anche nelle sue parti più spesse.

Stadio 4: Raffreddamento Controllato

Altrettanto importante quanto il riscaldamento, la fase di raffreddamento deve essere lenta e controllata. Un raffreddamento troppo rapido crea tensioni interne (shock termico) che possono causare deformazioni o microcrepe, compromettendo l'integrità e l'aderenza del restauro finale.

Comprendere i Compromessi

I parametri del ciclo di sinterizzazione sono scelti per bilanciare proprietà contrastanti. Modificare una variabile spesso ne influenza un'altra, creando una serie di compromessi critici.

Il Dilemma Temperatura vs. Traslucenza

Temperature di sinterizzazione più elevate generalmente si traducono in grani cristallini più grandi, il che può aumentare la traslucenza del materiale. Tuttavia, superare la temperatura ottimale può talvolta portare a una leggera riduzione della resistenza alla flessione. Questa è una considerazione chiave quando si sceglie tra materiali per restauri anteriori e posteriori.

Il Conundrum Velocità vs. Stabilità

I forni moderni offrono cicli di "sinterizzazione rapida" che possono essere completati in meno di due ore. Sebbene altamente efficienti per il flusso di lavoro clinico, questi cicli richiedono un controllo del forno estremamente preciso. Le rapide velocità di riscaldamento e raffreddamento aumentano il rischio di stress termico, potenzialmente portando a una minore stabilità o a una sinterizzazione incompleta se non eseguiti perfettamente.

Il Fattore di Ritiro

Il significativo ritiro è una proprietà fondamentale, non un difetto. Tuttavia, non lascia spazio a errori. Qualsiasi errore di calcolo nel sovradimensionamento iniziale, o qualsiasi deviazione nel processo di sinterizzazione che alteri il tasso di ritiro finale, si tradurrà in un restauro che non si adatta al paziente.

Scegliere la Giusta Opzione per il Tuo Obiettivo

Padroneggiare il processo di sinterizzazione richiede la comprensione di come adattare il protocollo al risultato clinico desiderato.

- Se il tuo obiettivo principale è la massima resistenza (ad esempio, per ponti posteriori a più unità): Segui il ciclo di sinterizzazione standard o più lungo raccomandato dal produttore per garantire una densificazione completa e uniforme per una durabilità ottimale.

- Se il tuo obiettivo principale è l'alta traslucenza (ad esempio, per corone anteriori estetiche): Utilizza un materiale in zirconia specificamente progettato per l'estetica e il suo corrispondente programma di sinterizzazione, che potrebbe comportare una temperatura di picco più elevata per migliorare la trasmissione della luce.

- Se il tuo obiettivo principale è un rapido completamento (ad esempio, per applicazioni chairside): Investi in un forno in grado di eseguire cicli di sinterizzazione rapida convalidati e utilizza solo materiali specificamente approvati per tali protocolli.

In definitiva, il controllo preciso sul ciclo di sinterizzazione è ciò che trasforma un semplice disco di zirconia in un restauro dentale ad alte prestazioni.

Tabella Riepilogativa:

| Fase | Intervallo di Temperatura | Processo Chiave | Risultato |

|---|---|---|---|

| Pre-essiccazione & Riscaldamento Iniziale | Fino a ~500°C | Rimuove umidità e leganti | Previene crepe da stress termico |

| Raggiungimento del Picco | 1350°C - 1600°C | Riscaldamento rapido alla temperatura di sinterizzazione | Avvia la fusione delle particelle e la densificazione |

| Tempo di Mantenimento/Sosta | 30 min - oltre 2 ore | Mantiene la temperatura di picco | Garantisce densificazione e cristallizzazione uniformi |

| Raffreddamento Controllato | Diminuzione graduale | Raffreddamento lento a temperatura ambiente | Evita deformazioni e crepe da shock termico |

Sblocca il Pieno Potenziale dei Tuoi Restauri in Zirconia con KINTEK

Stai cercando di ottenere resistenza superiore, adattamento preciso ed estetica migliorata nel tuo laboratorio dentale? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per la sinterizzazione di zirconia e altre ceramiche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che i nostri forni soddisfino precisamente i tuoi requisiti unici di sperimentazione e produzione, sia che tu ti stia concentrando sulla massima durabilità per ponti a più unità, sull'alta traslucenza per corone anteriori, o su un rapido completamento per applicazioni chairside.

Non lasciare che cicli di sinterizzazione incoerenti compromettano i tuoi risultati: contattaci oggi per discutere come le soluzioni affidabili e personalizzabili di KINTEK possono elevare l'efficienza e la qualità della produzione del tuo laboratorio. Trasformiamo insieme i tuoi dischi di zirconia in restauri dentali ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi