I progressi futuri nella tecnologia dei forni rotativi si concentrano sulla creazione di sistemi più intelligenti, efficienti e versatili. La prossima generazione di forni integrerà l'intelligenza artificiale per il controllo predittivo dei processi, utilizzerà materiali avanzati per una migliore durata e gestione del calore e incorporerà sofisticati sistemi di recupero energetico per ridurre drasticamente i costi operativi e l'impatto ambientale.

L'evoluzione fondamentale del forno rotativo è la sua trasformazione da semplice strumento di riscaldamento a forza bruta a strumento di processo preciso e basato sui dati. I progressi futuri non riguardano una singola svolta, ma una convergenza di intelligenza digitale, scienza dei materiali e ingegneria sostenibile.

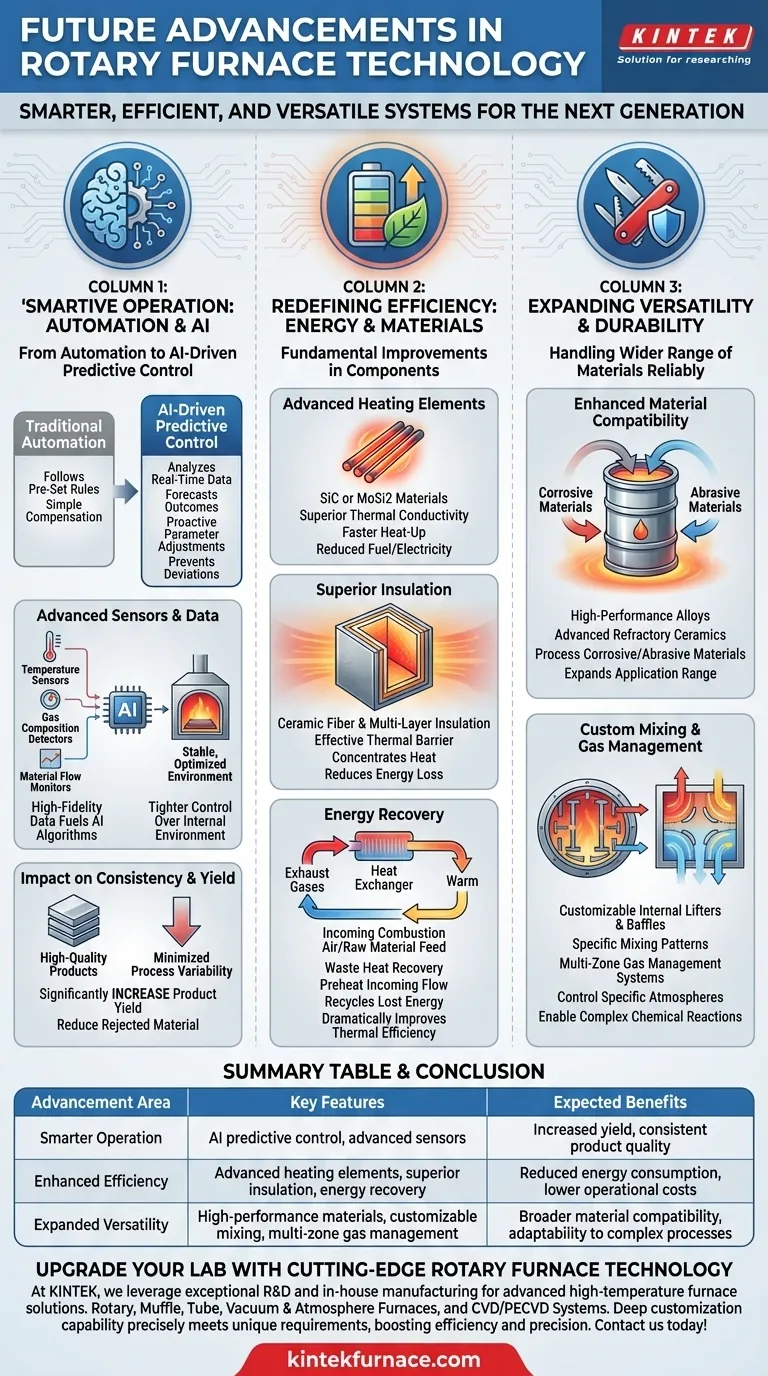

La spinta verso un funzionamento più "Intelligente": Automazione e IA

Il cambiamento più significativo nella tecnologia dei forni è l'integrazione dell'intelligenza. L'obiettivo è andare oltre la semplice automazione per creare un sistema che si ottimizzi attivamente.

Dall'Automazione al Controllo Predittivo

L'automazione tradizionale segue regole predefinite. Il futuro risiede nel controllo predittivo guidato dall'IA, in cui il sistema analizza i dati in tempo reale per prevedere i risultati e regolare i parametri in modo proattivo.

Ciò consente al forno di compensare automaticamente le variazioni delle materie prime, prevenire le deviazioni di processo prima che si verifichino e garantire un prodotto finale altamente coerente.

Il Ruolo dei Sensori Avanzati

Un sistema intelligente è valido quanto i dati che riceve. I futuri forni saranno dotati di suite di sensori più sofisticate per monitorare temperatura, composizione dei gas e flusso dei materiali con estrema precisione.

Questi dati ad alta fedeltà sono il carburante per gli algoritmi di IA, consentendo un controllo più stretto dell'ambiente interno che mai.

Impatto sulla Coerenza e sulla Resa

Il vantaggio finale di un forno "più intelligente" è un miglioramento diretto delle metriche operative. Minimizzando la variabilità del processo e ottimizzando le condizioni di reazione, questi sistemi aumenteranno significativamente la resa del prodotto e ridurranno il volume di materiale scartato o fuori specifica.

Ridefinire l'Efficienza: Energia e Materiali

Oltre all'intelligenza, c'è una forte spinta per ridurre l'enorme consumo energetico inerente alla lavorazione ad alta temperatura. Ciò si ottiene attraverso miglioramenti fondamentali nei componenti fisici del forno.

Elementi Riscaldanti Avanzati

I design moderni si stanno orientando verso materiali come il carburo di silicio (SiC) o il disilicuro di molibdeno (MoSi2) per gli elementi riscaldanti.

Questi materiali offrono una conduttività termica superiore e temperature operative più elevate, consentendo tempi di riscaldamento più rapidi e un trasferimento di energia più efficiente al carico, il che riduce direttamente il consumo di carburante o elettricità.

Isolamento Superiore e Gestione Termica

Una delle principali fonti di inefficienza è la perdita di calore verso l'ambiente circostante. I progressi nella fibra ceramica e nell'isolamento multistrato creano una barriera termica molto più efficace.

Ciò mantiene l'energia termica concentrata all'interno del corpo del forno, riducendo l'energia necessaria per mantenere una temperatura impostata.

Innovazioni nel Recupero Energetico

I futuri sistemi porranno una forte enfasi sul recupero del calore di scarto. Ciò comporta la cattura dei gas di scarico ad alta temperatura e l'utilizzo di uno scambiatore di calore per preriscaldare l'aria di combustione in ingresso o persino l'alimentazione di materie prime.

Ciò crea un sistema a circuito chiuso che ricicla l'energia che altrimenti andrebbe persa, migliorando drasticamente l'efficienza termica complessiva.

Espansione della Versatilità e della Durata

L'ultima frontiera del progresso consiste nel rendere i forni rotativi capaci di gestire una gamma più ampia di materiali e processi in modo più affidabile.

Compatibilità dei Materiali Migliorata

Il corpo rotante e il suo rivestimento interno sono soggetti a stress termici e chimici estremi. L'uso di nuove leghe ad alte prestazioni e ceramiche refrattarie avanzate consentirà ai forni di lavorare materiali più corrosivi o abrasivi.

Ciò espande il campo di applicazione dei forni rotativi in nuovi processi industriali più esigenti.

Gestione Personalizzata della Miscelazione e dei Gas

L'azione rotatoria è fondamentale per la miscelazione. I progetti futuri presenteranno sollevatori e deflettori interni più personalizzabili per creare schemi di miscelazione specifici adattati a un processo.

In combinazione con sistemi di gestione dei gas multi-zona, ciò consente agli operatori di creare e controllare atmosfere altamente specifiche in diverse parti del forno, consentendo reazioni chimiche complesse.

Comprendere i Compromessi

Sebbene questi progressi offrano vantaggi significativi, non sono privi di sfide che richiedono un'attenta considerazione.

Il Costo Iniziale dell'Innovazione

I sistemi avanzati che integrano IA, sensori specializzati e materiali di pregio comportano un investimento iniziale più elevato. Il ritorno sull'investimento a lungo termine derivante dal risparmio energetico e dal miglioramento della resa deve essere attentamente calcolato rispetto a questa spesa in conto capitale.

Complessità e Manutenzione Aumentate

Un forno più intelligente e complesso richiede una forza lavoro più qualificata. La manutenzione passa dall'essere puramente meccanica ed elettrica a includere software e calibrazione dei sensori, rendendo necessaria una formazione specializzata per operatori e tecnici.

Il Rischio di Eccessiva Specializzazione

Un forno altamente personalizzato per un unico processo specifico può offrire prestazioni di punta per tale attività, ma manca della flessibilità per adattarsi a nuovi prodotti o a mutevoli esigenze di produzione in futuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti la futura tecnologia dei forni, la tua decisione dovrebbe essere guidata dal tuo principale motore operativo.

- Se il tuo obiettivo principale è massimizzare l'efficienza e ridurre i costi: Dai priorità ai sistemi con recupero energetico avanzato, isolamento superiore e controlli IA specificamente progettati per ottimizzare il consumo di carburante.

- Se il tuo obiettivo principale è migliorare la qualità e la coerenza del prodotto: Cerca forni con riscaldamento multi-zona, suite di sensori complete e algoritmi IA predittivi in grado di mantenere finestre di processo eccezionalmente strette.

- Se il tuo obiettivo principale è aumentare la versatilità del processo: Sottolinea i forni costruiti con materiali robusti per una maggiore compatibilità e design che offrono sistemi personalizzabili di miscelazione e gestione dei gas.

In definitiva, questi progressi stanno elevando il forno rotativo a un bene strategico capace di fornire livelli senza precedenti di precisione ed efficienza.

Tabella Riassuntiva:

| Area di Progresso | Caratteristiche Chiave | Benefici Previsti |

|---|---|---|

| Funzionamento Intelligente | Controllo predittivo IA, sensori avanzati | Aumento della resa, qualità del prodotto coerente |

| Efficienza Migliorata | Elementi riscaldanti avanzati, isolamento superiore, recupero energetico | Riduzione del consumo energetico, costi operativi inferiori |

| Versatilità Espansa | Materiali ad alte prestazioni, miscelazione personalizzabile, gestione dei gas multi-zona | Maggiore compatibilità dei materiali, adattabilità a processi complessi |

Pronto ad aggiornare il tuo laboratorio con la tecnologia dei forni rotativi all'avanguardia? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni rotativi, forni a muffola, a tubo, a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, aumentando l'efficienza e la precisione. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità