La scelta tra CVD e PECVD è una decisione ingegneristica critica che dipende da tre fattori primari: la temperatura di deposizione richiesta, le proprietà desiderate del film finale e il costo totale di produzione. Sebbene entrambi siano metodi di deposizione chimica da vapore, il PECVD utilizza il plasma per consentire reazioni a temperature molto più basse, rendendolo adatto per substrati sensibili al calore e spesso più conveniente. Il CVD tradizionale si basa su alta energia termica, ideale per creare film altamente puri su materiali robusti ma con un costo maggiore.

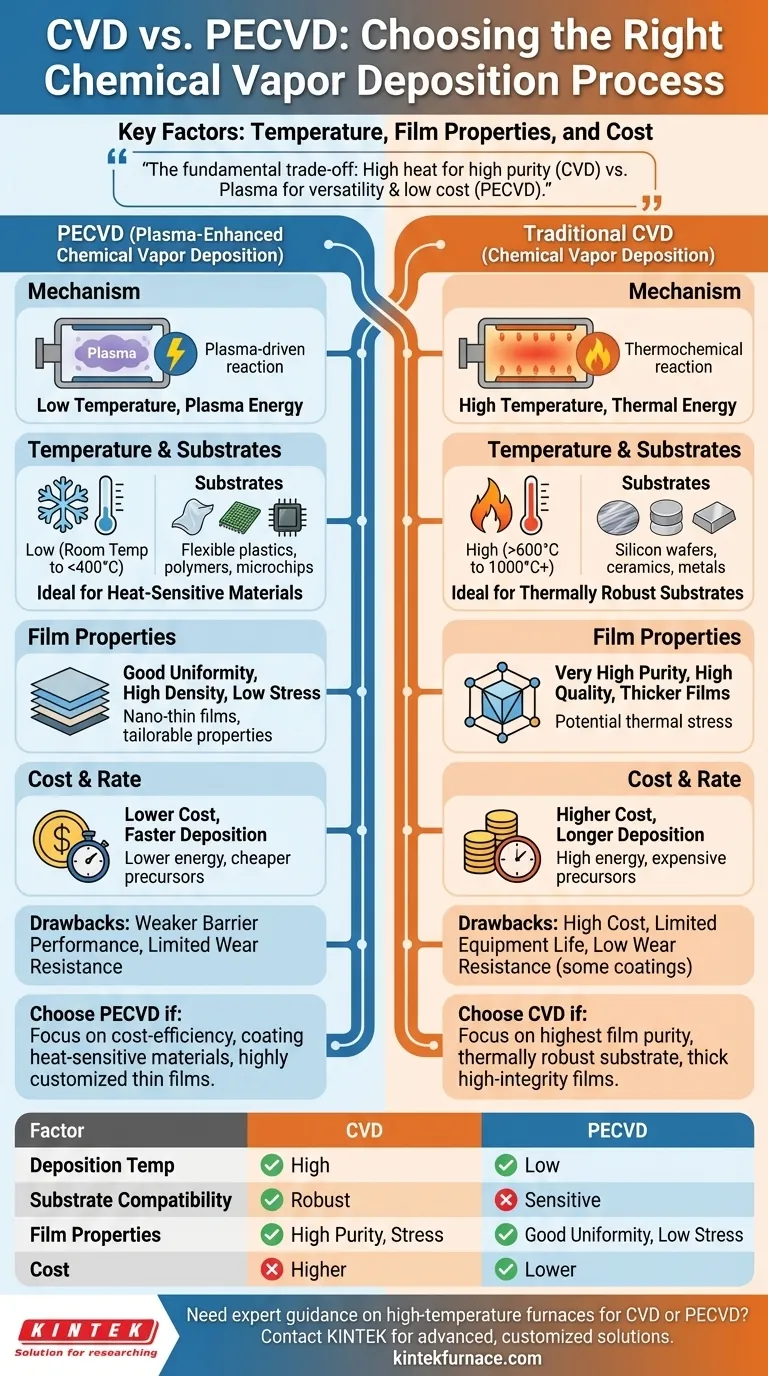

Il compromesso fondamentale è questo: il CVD tradizionale utilizza alte temperature per ottenere alta purezza, mentre il PECVD utilizza il plasma per ottenere alta versatilità e basso costo a basse temperature. La tolleranza al calore del tuo substrato e il budget del tuo progetto saranno i fattori determinanti più significativi.

Comprendere i Meccanismi Fondamentali: Calore vs. Plasma

Per prendere una decisione informata, devi prima comprendere la differenza fondamentale nel modo in cui ogni processo guida la reazione chimica necessaria per la deposizione del film.

Come Funziona il CVD Tradizionale

La Deposizione Chimica da Vapore (CVD) tradizionale è un processo termochimico. Utilizza alte temperature, spesso che vanno da diverse centinaia a oltre mille gradi Celsius, per fornire l'energia necessaria a scomporre i gas precursori.

Queste molecole di gas reattive si depositano quindi sul substrato riscaldato, formando un film sottile solido. Il processo avviene tipicamente sotto leggero vuoto o a pressione normale.

Come Funziona il PECVD

La Deposizione Chimica da Vapore Assistita da Plasma (PECVD) utilizza una fonte di energia diversa: il plasma. Un campo elettrico viene utilizzato per eccitare i gas precursori, creando una miscela di elettroni ad alta energia, ioni e radicali liberi.

Questo plasma energizzato guida le reazioni chimiche, consentendo loro di avvenire a temperature molto più basse — dalla temperatura ambiente a poche centinaia di gradi Celsius. Questa singola differenza è la fonte della maggior parte dei vantaggi distinti del PECVD.

Fattori Chiave nella Tua Decisione

La tua scelta sarà in definitiva guidata dai vincoli e dagli obiettivi specifici della tua applicazione. Analizziamo i fattori più importanti.

Fattore 1: Temperatura di Deposizione e Compatibilità del Substrato

Questo è spesso il primo e più critico filtro. La temperatura del processo determina quali materiali puoi rivestire.

Il processo a bassa temperatura del PECVD lo rende ideale per rivestire substrati sensibili al calore come plastiche, polimeri e altri materiali che verrebbero danneggiati o degradati dall'alta temperatura del CVD tradizionale.

Il requisito di alta temperatura del CVD ne limita l'uso a substrati termicamente robusti, come wafer di silicio, ceramiche e alcuni metalli che possono resistere al calore intenso senza deformarsi o fondersi.

Fattore 2: Proprietà e Qualità del Film

Le proprietà finali del film depositato — come la sua purezza, densità, spessore e stress interno — sono direttamente influenzate dal metodo di deposizione.

Il PECVD produce tipicamente film con buona uniformità, alta densità e meno micropori. La temperatura più bassa riduce lo stress termico e il disadattamento reticolare tra il film e il substrato. Eccelle nella creazione di film barriera nanometrici (da 50 nm in su) con proprietà altamente personalizzabili come l'idrofobicità.

Il CVD è in grado di produrre film di altissima qualità e purezza. Tuttavia, le alte temperature possono introdurre uno stress termico significativo, causando potenzialmente difetti o scarsa adesione se il coefficiente di espansione termica del film e del substrato non sono ben abbinati. Il processo tende anche a creare film più spessi, con un minimo di circa 10 micrometri spesso necessario per un'elevata integrità.

Fattore 3: Tasso di Deposizione e Costo

Per qualsiasi ambiente di produzione, tempo e denaro sono fondamentali.

Il PECVD è generalmente l'opzione più economica. Le sue temperature operative più basse si traducono direttamente in un minor consumo energetico. Inoltre, spesso consente tempi di deposizione più rapidi e l'uso di materiali precursori più economici, riducendo ulteriormente i costi di produzione.

Il CVD è tipicamente un processo più costoso. L'alta temperatura richiede un input energetico significativo e il processo può avere tempi di deposizione lunghi. I precursori specializzati richiesti per film ad alta purezza possono anche essere costosi.

Comprendere i Compromessi e le Limitazioni

Nessun processo è perfetto. Una valutazione obiettiva richiede il riconoscimento degli svantaggi di ciascun metodo.

Svantaggi del PECVD

I principali compromessi per il PECVD riguardano la robustezza del film. Sebbene versatili, i film possono avere una minore performance di barriera rispetto a metodi specializzati come la deposizione di Parylene.

Inoltre, i film PECVD sono spesso più morbidi e possono avere una resistenza all'usura limitata. Infine, l'uso di alcuni gas precursori, in particolare quelli alogenati, può sollevare problemi di salute o ambientali che devono essere gestiti.

Svantaggi del CVD

Lo svantaggio principale del CVD è il costo, dovuto all'alto consumo energetico e ai lunghi tempi di processo. Il calore intenso porta anche a una vita operativa limitata per l'apparecchiatura stessa, poiché i componenti soffrono di invecchiamento dovuto a stress termico e ossidazione.

Come i film PECVD, alcuni rivestimenti CVD possono anche mostrare una bassa resistenza all'usura, rendendoli inadatti per determinate applicazioni esterne o ad alto contatto.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il processo corretto, basa la tua decisione sull'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'efficienza dei costi e il rivestimento di materiali sensibili al calore: Il PECVD è la scelta chiara grazie al suo processo a bassa temperatura, al minor consumo energetico e ai tassi di deposizione più rapidi.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile del film su un substrato termicamente robusto: Il CVD tradizionale è spesso il metodo superiore, a condizione che tu possa tollerare i costi più elevati e il potenziale stress termico.

- Se il tuo obiettivo principale è creare film funzionali sottili, a basso stress e altamente personalizzati: Il PECVD offre una flessibilità ineguagliabile per l'ingegneria di proprietà specifiche come l'idrofobicità o la protezione UV su scala nanometrica.

In definitiva, la tua decisione si basa sulla compatibilità dei vincoli materiali e del budget della tua applicazione con il regime di alta temperatura e alta purezza del CVD o con la natura versatile, a bassa temperatura ed economica del PECVD.

Tabella Riepilogativa:

| Fattore | CVD | PECVD |

|---|---|---|

| Temperatura di Deposizione | Alta (centinaia a oltre 1000°C) | Bassa (temp. ambiente a poche centinaia °C) |

| Compatibilità del Substrato | Termicamente robusto (es. silicio, ceramiche) | Sensibile al calore (es. plastiche, polimeri) |

| Proprietà del Film | Alta purezza, potenziale stress termico | Buona uniformità, alta densità, basso stress |

| Costo | Più alto (energia, tempo, precursori) | Più basso (energia, deposizione più rapida, precursori più economici) |

| Ideale Per | Film ad alta purezza su substrati robusti | Rivestimenti economici e versatili su materiali sensibili |

Hai bisogno di una guida esperta sulla scelta del forno ad alta temperatura giusto per i tuoi processi CVD o PECVD? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche, garantendo prestazioni, efficienza e convenienza ottimali. Contattaci oggi stesso per discutere come le nostre soluzioni di forni su misura possono migliorare la produttività e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura