La scelta di un forno di sinterizzazione è un investimento critico che influenza direttamente la qualità del prodotto, l'efficienza operativa e i profitti. La decisione si basa su tre pilastri fondamentali: i materiali specifici che si stanno lavorando, il volume di produzione e la velocità richiesti, e i vincoli operativi del vostro ambiente, come budget e abilità dell'utente.

Il forno ottimale non è quello con più funzionalità, ma quello le cui capacità tecniche – temperatura, atmosfera e capacità – sono allineate precisamente con la vostra specifica applicazione. Un disallineamento in una qualsiasi di queste aree fondamentali porterà inevitabilmente a una qualità compromessa, inefficienza di processo e spreco di risorse.

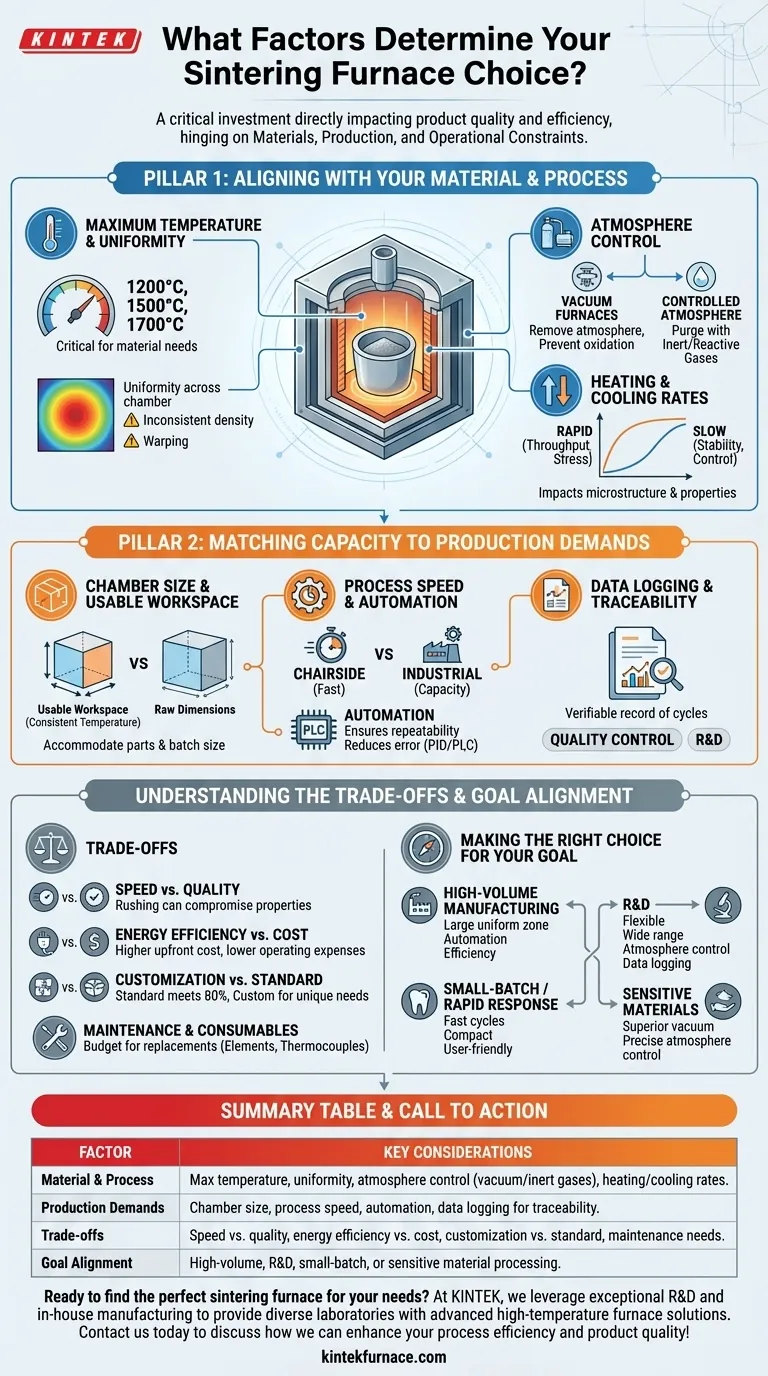

Pilastro 1: Allineamento con il Materiale e il Processo

Il primo e più critico passo è definire i requisiti irrinunciabili del materiale che intendete sinterizzare. Questo determina le specifiche tecniche fondamentali del forno.

Temperatura Massima e Uniformità

Il forno deve essere in grado di raggiungere e mantenere in sicurezza la temperatura di sinterizzazione richiesta per il vostro materiale. Le temperature massime di funzionamento comuni sono 1200°C, 1500°C e 1700°C.

Altrettanto importante è l'uniformità della temperatura in tutta la camera. Una scarsa uniformità può portare a densità inconsistenti, deformazioni o sinterizzazione incompleta in diverse parti del lotto.

Controllo dell'Atmosfera

Molti materiali, specialmente metalli e alcune ceramiche avanzate, si ossidano o reagiscono in modo indesiderato se riscaldati all'aria. Il controllo dell'atmosfera è essenziale per gestire l'ambiente chimico durante il ciclo.

Le opzioni includono:

- Forni a Vuoto: Rimuovono l'atmosfera per prevenire ossidazione e contaminazione. Il livello di vuoto richiesto (es. alto vuoto vs. ultra-alto vuoto) dipende dalla sensibilità del materiale e dai requisiti di purezza.

- Forni ad Atmosfera Controllata: Purgato la camera con un gas inerte (come Argon o Azoto) per spostare l'ossigeno o introdurre gas reattivi per trattamenti superficiali specifici.

Velocità di Riscaldamento e Raffreddamento

La velocità con cui il forno si riscalda e si raffredda ha un impatto significativo sulla microstruttura finale e sulle proprietà del materiale.

Velocità di riscaldamento/raffreddamento rapide aumentano la produttività ma possono indurre shock termico o sollecitazioni interne in parti sensibili. Rampe più lente e controllate sono spesso necessarie per garantire stabilità dimensionale e risultati consistenti.

Pilastro 2: Adattare la Capacità alle Vostre Esigenze di Produzione

Una volta soddisfatte le esigenze del materiale, è necessario allineare le capacità del forno al flusso di lavoro e agli obiettivi di produzione.

Dimensioni della Camera e Spazio di Lavoro Utile

Le dimensioni interne della camera del forno devono ospitare le vostre parti e la dimensione del lotto. Considerate non solo le dimensioni grezze, ma lo spazio di lavoro utile, l'area che mantiene un'uniformità di temperatura costante.

Valutate la vostra dimensione tipica del lotto e le dimensioni delle vostre parti più grandi per evitare un collo di bottiglia nella produzione.

Velocità del Processo e Automazione

Considerate la produttività richiesta. Un forno per applicazioni dentali chairside privilegia cicli estremamente veloci, mentre un forno per la produzione industriale può privilegiare la capacità e la coerenza rispetto alla velocità pura.

Le capacità di automazione del processo, che vanno dai semplici controllori PID per la regolazione della temperatura a sistemi PLC avanzati, garantiscono la ripetibilità e riducono la possibilità di errore dell'operatore. Questi sistemi possono gestire programmi multistadio con un controllo preciso su temperatura, atmosfera e tempi di permanenza.

Registrazione Dati e Tracciabilità

Per il controllo qualità, la ricerca e sviluppo e gli ambienti di produzione certificati, la capacità di registrare i dati di processo è cruciale. Questo fornisce una registrazione verificabile di ogni ciclo di sinterizzazione, garantendo la tracciabilità e aiutando a diagnosticare eventuali problemi di produzione.

Comprendere i Compromessi

Ogni progetto di forno rappresenta una serie di compromessi ingegneristici. Comprendere questi compromessi è fondamentale per fare una scelta informata.

Velocità vs. Qualità Finale

Sebbene i cicli di sinterizzazione veloci siano attraenti per la produttività, non sono sempre ideali. Affrettare il processo può portare a sinterizzazione incompleta o sollecitazioni interne, compromettendo le proprietà meccaniche della parte finale. Verificare sempre che un ciclo "veloce" possa fornire la qualità richiesta.

Efficienza Energetica vs. Costo Iniziale

I forni con isolamento avanzato, elementi riscaldanti moderni e alimentatori efficienti consumano significativamente meno energia. Sebbene questi modelli abbiano spesso un costo iniziale più elevato, i risparmi sui costi operativi a lungo termine possono essere sostanziali, specialmente in ambienti ad alto volume.

Personalizzazione vs. Modelli Standard

Un forno standard, pronto all'uso, può soddisfare l'80% delle vostre esigenze a un costo inferiore. Tuttavia, per processi o materiali unici, un forno personalizzato con dimensioni della camera specifiche, opzioni di atmosfera o sistemi di controllo può essere necessario per ottenere risultati ottimali.

Manutenzione e Consumabili

Un forno non è un acquisto una tantum. Prevedete budget per la manutenzione continua e la sostituzione di consumabili come elementi riscaldanti, termocoppie e guarnizioni sottovuoto. Chiedete informazioni sulla durata e il costo di questi componenti prima dell'acquisto.

Fare la Scelta Giusta per il Vostro Obiettivo

Selezionate un forno abbinando metodicamente le sue specifiche al vostro obiettivo primario.

- Se il vostro obiettivo principale è la produzione ad alto volume: Date priorità a un forno con una zona di riscaldamento ampia e uniforme, automazione robusta per la ripetibilità e alta efficienza energetica per ridurre al minimo i costi operativi.

- Se il vostro obiettivo principale è la ricerca e sviluppo (R&D): Scegliete un forno flessibile con un'ampia gamma di temperature, opzioni versatili di controllo dell'atmosfera e capacità complete di registrazione dei dati.

- Se il vostro obiettivo principale è la produzione in piccoli lotti o a risposta rapida (es. laboratori odontotecnici): Concentratevi su tempi di ciclo rapidi, un ingombro compatto e un'interfaccia intuitiva e user-friendly per ridurre al minimo la formazione e gli errori operativi.

- Se il vostro obiettivo principale è la lavorazione di materiali altamente sensibili o reattivi: Investite in livelli di vuoto superiori e sistemi di controllo dell'atmosfera precisi e verificabili per garantire la purezza e l'integrità del materiale.

Valutando sistematicamente le vostre esigenze rispetto a questi principi fondamentali, potete selezionare un forno che fungerà da base affidabile per il vostro lavoro per gli anni a venire.

Tabella Riepilogativa:

| Fattore | Considerazioni Chiave |

|---|---|

| Materiale e Processo | Temperatura massima, uniformità, controllo dell'atmosfera (vuoto/gas inerti), velocità di riscaldamento/raffreddamento |

| Esigenze di Produzione | Dimensioni della camera, velocità del processo, automazione, registrazione dati per la tracciabilità |

| Compromessi | Velocità vs. qualità, efficienza energetica vs. costo, personalizzazione vs. modelli standard, esigenze di manutenzione |

| Allineamento con l'Obiettivo | Produzione ad alto volume, R&D, piccoli lotti o lavorazione di materiali sensibili |

Pronto a trovare il forno di sinterizzazione perfetto per le tue esigenze? In KINTEK, sfruttiamo eccezionali attività di R&D e produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i vostri requisiti sperimentali unici. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza