Alla base, la fattibilità dell'elettrificazione dei forni rotanti è limitata da sfide fondamentali nel raggiungere temperature molto elevate su una scala industriale massiccia. Sebbene tecnicamente possibile per applicazioni più piccole o a bassa temperatura, l'attuale tecnologia di riscaldamento elettrico fatica a replicare la densità di potenza grezza e l'efficienza economica della combustione di combustibili fossili utilizzata in processi come la produzione di cemento.

La decisione di elettrificare un forno rotante non è un semplice passaggio da una fonte di energia all'altra. Rappresenta un compromesso fondamentale tra le capacità di grandi volumi e alte temperature della combustione e la precisione e la pulizia dell'elettricità, con significative conseguenze ingegneristiche ed economiche.

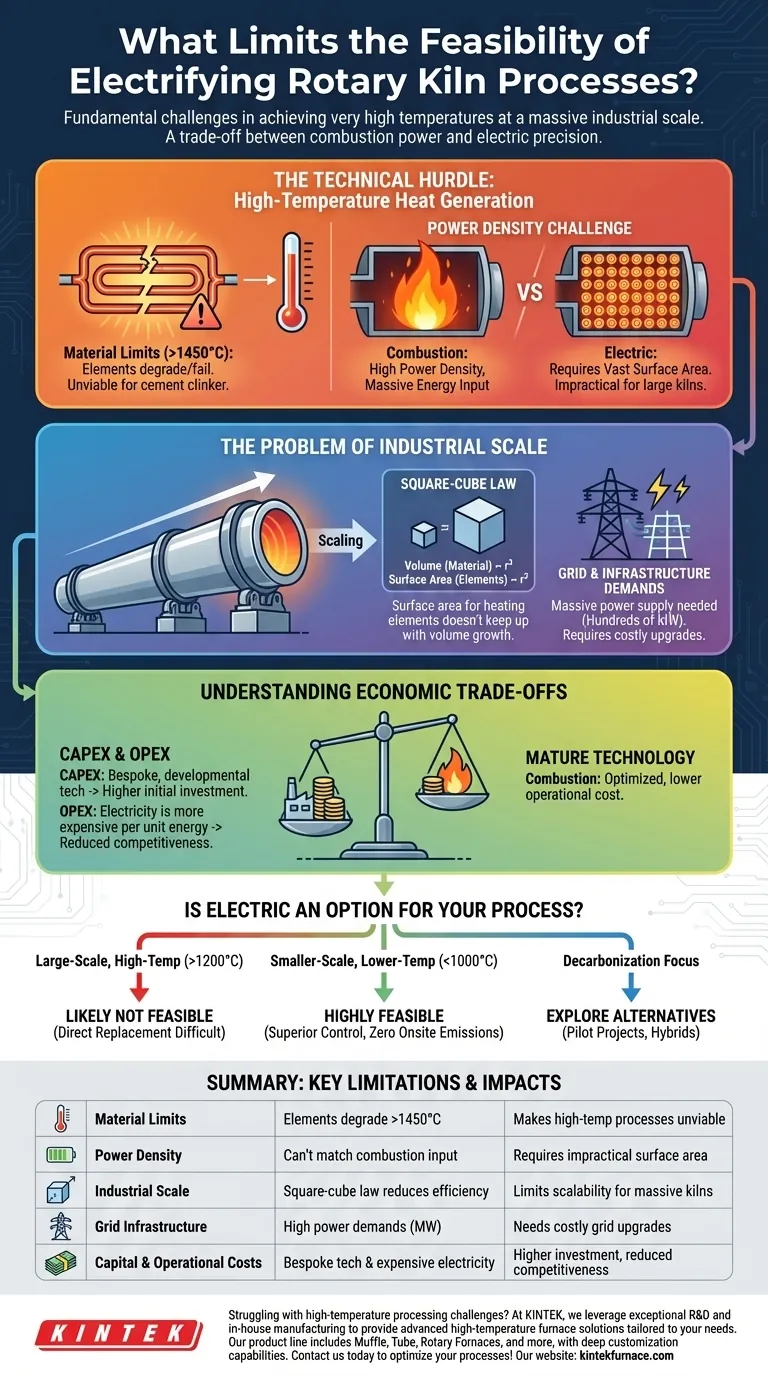

L'Ostacolo Tecnico: Generazione di Calore ad Alta Temperatura

La barriera più significativa è radicata nella fisica della generazione e del trasferimento di calore. I sistemi basati sulla combustione sono eccezionalmente bravi a produrre e fornire enormi quantità di energia ad alta temperatura.

Limiti Materiali degli Elementi Riscaldanti

I forni elettrici si basano su elementi riscaldanti a resistenza, che convertono l'elettricità in calore. Questi elementi, spesso realizzati con leghe specializzate o materiali come il carburo di silicio, hanno temperature massime di funzionamento.

Per processi che richiedono temperature superiori a 1450°C (2640°F), come la produzione di clinker di cemento, molti elementi riscaldanti convenzionali iniziano a degradarsi, ammorbidirsi o guastarsi. Ciò rende la sostituzione elettrica diretta nelle applicazioni più calde tecnicamente non praticabile con l'attuale tecnologia standard.

La Sfida della Densità di Potenza

Una fiamma di combustibile fossile inietta un'enorme quantità di energia (alta densità di potenza) direttamente nel volume del forno. Replicare questo apporto termico con l'elettricità è un problema ingegneristico importante.

Per fornire la stessa energia, un forno elettrico richiederebbe una vasta superficie di elementi riscaldanti. In un forno molto grande, semplicemente non c'è abbastanza spazio sull'involucro del forno per montare il numero di elementi necessari per eguagliare la potenza di un grande bruciatore industriale.

Il Problema della Scala Industriale

Le sfide della generazione di calore sono amplificate all'aumentare delle dimensioni del forno rotante. I principi che rendono i forni a combustione efficienti su larga scala non si traducono direttamente nei design elettrici.

La Scalabilità e la Legge del Quadrato-Cubo

All'aumentare del diametro di un forno, il suo volume interno (la quantità di materiale da processare) cresce con una potenza di tre (il cubo). Tuttavia, la superficie del suo involucro, dove verrebbero montati gli elementi riscaldanti, cresce solo con una potenza di due (il quadrato).

Ciò significa che per forni molto grandi, la superficie disponibile per il riscaldamento elettrico diventa insufficiente per riscaldare il volume di materiale in rapido aumento all'interno. Questa è una limitazione geometrica fondamentale.

Richieste di Rete e Infrastruttura

I processi industriali su larga scala richiedono un'immensa e costante fornitura di energia. Un singolo grande forno per cemento potrebbe richiedere centinaia di megawatt di potenza, equivalenti alla domanda di una piccola città.

Elettrificare una tale struttura richiederebbe massicci aggiornamenti alla rete elettrica locale e la costruzione di sottostazioni dedicate, rappresentando una formidabile barriera logistica e finanziaria.

Comprendere i Compromessi Economici

Anche quando tecnicamente possibile, l'elettrificazione deve avere senso economico. Il confronto tra i costi di capitale e operativi dei forni elettrici rispetto a quelli a combustione è un fattore decisivo.

Elevate Spese in Conto Capitale (CAPEX)

I forni rotanti a combustione sono una tecnologia matura e ottimizzata. Al contrario, un forno elettrico di grandi dimensioni e alta temperatura è essenzialmente un'attrezzatura di sviluppo su misura.

I costi di ricerca, ingegneria e produzione per un tale sistema sono sostanzialmente più elevati rispetto a un forno convenzionale, portando a un investimento iniziale molto maggiore.

La Realtà delle Spese Operative (OPEX)

Nella maggior parte dei mercati energetici mondiali, l'elettricità è significativamente più costosa per unità di energia (ad esempio, dollaro per chilowattora) rispetto al gas naturale (dollaro per therm/MMBtu).

Questa differenza di prezzo significa che anche se un forno elettrico opera con una maggiore efficienza termica, il costo energetico giornaliero totale può rendere il prodotto finale non competitivo sul mercato. La sua sostenibilità economica dipende spesso interamente dai prezzi regionali dell'energia e dalla presenza di significative tasse sul carbonio che penalizzano l'uso di combustibili fossili.

L'Elettrico è un'Opzione per il Tuo Processo?

La decisione di elettrificare non è un "sì" o "no" universale. Dipende interamente dai requisiti specifici del tuo processo.

- Se il tuo obiettivo principale è un processo su larga scala e ad alta temperatura (>1200°C): L'attuale tecnologia dei forni elettrici probabilmente non è un sostituto diretto fattibile per il tuo sistema di combustione esistente.

- Se il tuo obiettivo principale è un processo su scala più piccola e a bassa temperatura (<1000°C): L'elettrificazione è altamente fattibile e può offrire un controllo della temperatura superiore, qualità del prodotto e zero emissioni in loco.

- Se il tuo obiettivo principale è la decarbonizzazione a qualsiasi costo: Dovresti indagare progetti pilota, sistemi ibridi (che utilizzano l'elettricità per il preriscaldamento) o tecnologie alternative al forno rotante stesso.

In definitiva, la fattibilità dell'elettrificazione di un forno rotante dipende da una valutazione lucida delle tue specifiche realtà di temperatura, scala ed economiche.

Tabella Riepilogativa:

| Fattore | Limitazione | Impatto |

|---|---|---|

| Limiti dei Materiali | Gli elementi riscaldanti si degradano sopra i 1450°C | Rende impraticabili processi ad alta temperatura come la produzione di cemento |

| Densità di Potenza | Gli elementi elettrici non possono eguagliare l'apporto energetico della combustione | Richiede una superficie impraticabile in forni grandi |

| Scala Industriale | La legge del quadrato-cubo riduce l'efficienza di riscaldamento | Limita la scalabilità per forni massicci |

| Infrastruttura di Rete | Elevate richieste di potenza (ad es., centinaia di MW) | Richiede costosi aggiornamenti della rete |

| Costi di Capitale | I forni elettrici sono su misura e in fase di sviluppo | Investimento iniziale più elevato rispetto ai forni a combustione |

| Costi Operativi | L'elettricità è più costosa per unità di energia | Aumenta i costi del prodotto, riducendo la competitività |

Affronti sfide nella lavorazione ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu sia nella ricerca o nella produzione industriale, possiamo aiutarti a ottimizzare i tuoi processi per efficienza e precisione. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura