In fondo, la progettazione di un forno rotante è un meticoloso esercizio di bilanciamento di tre domini interconnessi: le caratteristiche intrinseche del materiale, la specifica trasformazione termica e chimica richiesta e l'ingegneria meccanica che la rende possibile. Il dimensionamento e la progettazione non sono scelti da un catalogo; sono derivati su misura da questi input fondamentali per garantire efficienza operativa, qualità del prodotto ed economicità.

Un forno rotante non è un'attrezzatura generica. È un sistema costruito appositamente in cui ogni parametro di progettazione — dal suo diametro e lunghezza alla sua velocità di rotazione — è una risposta diretta alle proprietà fisiche, termiche e chimiche uniche del materiale in lavorazione.

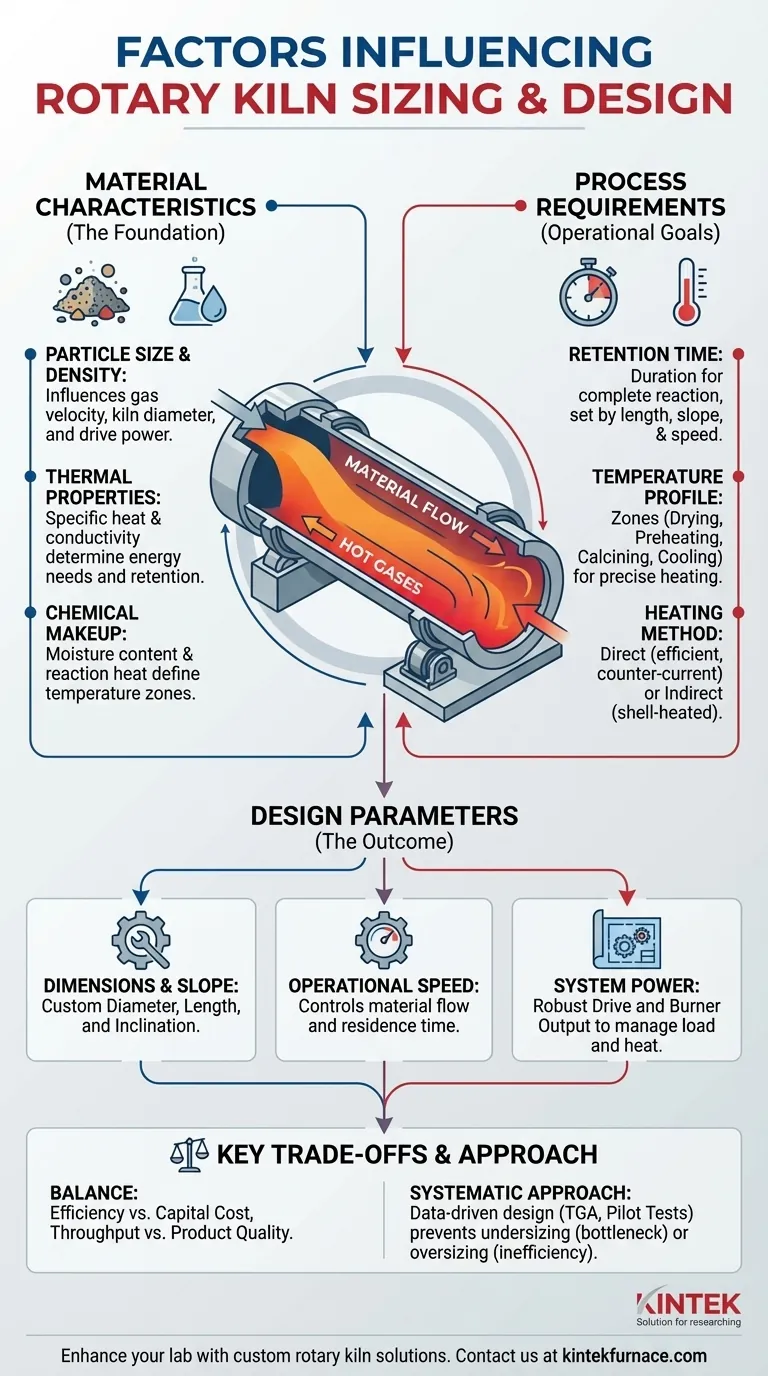

Caratteristiche del materiale: Le fondamenta della progettazione

Il materiale che intendi processare è il fattore più importante che guida l'intera progettazione. Ogni decisione deriva dalla comprensione di come si comporta prima, durante e dopo il riscaldamento.

Proprietà fisiche: Dimensione, densità e flusso

La forma fisica del materiale in ingresso determina le dimensioni di base del forno e i requisiti di potenza. La distribuzione granulometrica influenza direttamente la velocità massima consentita del gas all'interno del forno. Le polveri fini possono essere facilmente trasportate via dal gas di processo, rendendo necessario un diametro del forno maggiore per ridurre la velocità del gas, mentre le alimentazioni pellettizzate o granulari possono tollerare velocità più elevate in un guscio di diametro minore.

Anche la densità apparente è critica. I materiali ad alta densità richiedono strutture di supporto più robuste e un sistema di azionamento più potente per gestire il carico maggiore.

Proprietà termiche: Come il materiale risponde al calore

Le proprietà termiche di un materiale determinano l'energia in ingresso e il tempo necessario per la lavorazione. Il calore specifico definisce quanta energia è necessaria per aumentare la temperatura del materiale, influenzando il consumo di combustibile.

La conduttività termica misura l'efficienza con cui il calore si muove attraverso il letto di materiale. Una scarsa conduttività può richiedere tempi di ritenzione più lunghi o strutture interne come gli alzatori per garantire che tutto il materiale sia riscaldato uniformemente.

Infine, il calore di reazione — sia che un processo sia endotermico (assorbe energia) o esotermico (rilascia energia) — è un fattore importante nel calcolare il bilancio energetico complessivo e nel progettare il sistema del bruciatore.

Proprietà chimiche: La trasformazione stessa

La composizione chimica definisce lo scopo principale del forno. Il contenuto di umidità, ad esempio, deve essere ben compreso. L'Analisi Termogravimetrica (TGA) può rivelare le temperature a cui l'acqua libera (circa 100°C) e l'acqua legata chimicamente (fino a 260°C o più) vengono rilasciate.

Questi dati sono essenziali per progettare il profilo di temperatura del forno e garantire che energia e tempo sufficienti siano allocati per ogni fase della trasformazione, dalla semplice essiccazione alla complessa calcinazione chimica.

Requisiti di processo: Definire l'obiettivo operativo

Una volta compreso il materiale, è necessario definire gli obiettivi operativi specifici. Questi requisiti traducono le proprietà del materiale in un insieme di parametri di prestazione per il forno.

Tempo di ritenzione: Quanto tempo è sufficiente?

Il tempo di ritenzione è la durata che un materiale trascorre all'interno del forno. Questa è una delle variabili di processo più critiche, in quanto deve essere sufficientemente lunga affinché le reazioni termiche e chimiche desiderate si completino completamente.

Non è un'impostazione singola, ma un risultato determinato da tre fattori meccanici chiave: la lunghezza del forno, la sua inclinazione (pendenza) e la sua velocità di rotazione.

Profilo di temperatura: Il viaggio termico

Un forno non è mantenuto a una singola temperatura. Opera invece con un profilo di temperatura specifico lungo la sua lunghezza, creando zone distinte. Un profilo tipico include una zona di essiccazione, una zona di preriscaldamento, una zona di calcinazione/reazione ad alta temperatura e una zona di raffreddamento.

Questo profilo è meticolosamente progettato sulla base di analisi termiche (come la TGA) per garantire che il materiale sia riscaldato alla velocità corretta e raggiunga la temperatura target per il tempo richiesto. Il bruciatore e il sistema di combustione, tipicamente all'estremità di scarico, generano questo gradiente termico.

Metodo di riscaldamento: Riscaldamento diretto vs. indiretto

La maggior parte dei forni rotanti utilizza il riscaldamento diretto, in controcorrente. In questa configurazione altamente efficiente, il bruciatore spara nell'estremità di scarico del forno e i gas caldi fluiscono lungo il forno nella direzione opposta al flusso del materiale. Questo massimizza il trasferimento di calore poiché i gas più caldi incontrano il materiale più processato.

In alcuni casi, il riscaldamento indiretto, dove la parete viene riscaldata dall'esterno, è utilizzato per materiali che non possono venire a contatto con i gas di combustione.

Comprendere i compromessi

La progettazione di un forno comporta la gestione di una serie di compromessi critici ingegneristici ed economici. Esserne consapevoli è essenziale per prendere decisioni informate.

Efficienza vs. costo del capitale

Un forno più lungo e di diametro maggiore offre generalmente una migliore efficienza termica e un controllo di processo più preciso. Tuttavia, ciò comporta un costo di capitale iniziale significativamente più elevato. Un forno più corto e compatto è più economico da costruire, ma probabilmente avrà costi di combustibile più elevati e potrebbe offrire meno flessibilità operativa.

Produzione vs. qualità del prodotto

Esiste una tensione costante tra la massimizzazione del volume di produzione (throughput) e la garanzia di una qualità del prodotto costante. L'aumento della portata riduce il tempo di ritenzione del materiale. Se spinto troppo in là, ciò può portare a una reazione incompleta, con conseguente prodotto fuori specifica che richiede rilavorazione o smaltimento.

Il rischio di dimensionamento improprio

Un forno sottodimensionato creerà un collo di bottiglia di produzione permanente, incapace di soddisfare le richieste di capacità. Un forno sovradimensionato non è solo più costoso da acquistare, ma anche inefficiente da utilizzare, poiché consuma energia in eccesso per riscaldare il volume e la parete maggiori, portando a costi operativi più elevati per l'intera sua vita utile.

Un approccio sistematico alla progettazione del forno

Per garantire un risultato positivo, il processo di progettazione deve essere basato sui dati e metodico. L'approccio giusto dipende dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fattibilità iniziale del progetto: Il tuo primo passo è un'analisi completa del materiale, a partire dall'analisi in laboratorio (TGA) e proseguendo con test di forno in batch o su scala pilota per convalidare le variabili di processo.

- Se il tuo obiettivo principale è ottimizzare un processo esistente: Concentrati sulla regolazione delle variabili controllabili — portata, velocità di rotazione e potenza del bruciatore — per ottimizzare il tempo di ritenzione e il profilo di temperatura per una maggiore efficienza o qualità.

- Se il tuo obiettivo principale è la selezione di un nuovo forno: Fornisci ai potenziali fornitori un pacchetto dati completo sulle proprietà del tuo materiale e requisiti di processo espliciti (portata, temperatura finale, tempo di ritenzione) per ottenere un'unità dimensionata con precisione ed efficiente.

In definitiva, la comprensione di questi fattori interconnessi ti consente di specificare, valutare e utilizzare un forno rotante che funga da soluzione di elaborazione altamente efficace e affidabile.

Tabella riassuntiva:

| Categoria di fattori | Elementi chiave | Impatto sulla progettazione |

|---|---|---|

| Caratteristiche del materiale | Dimensione delle particelle, densità, proprietà termiche, composizione chimica | Determina le dimensioni del forno, il fabbisogno energetico e le zone di temperatura |

| Requisiti di processo | Tempo di ritenzione, profilo di temperatura, metodo di riscaldamento | Definisce i parametri operativi come lunghezza, pendenza e tipo di bruciatore |

| Compromessi di progettazione | Efficienza vs. costo, produttività vs. qualità, rischi di dimensionamento | Bilancia l'investimento di capitale con le prestazioni operative |

Pronto a migliorare le capacità del tuo laboratorio con una soluzione di forno rotante personalizzata? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti, su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le proprietà del materiale e gli obiettivi di processo, aumentando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo termico!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura