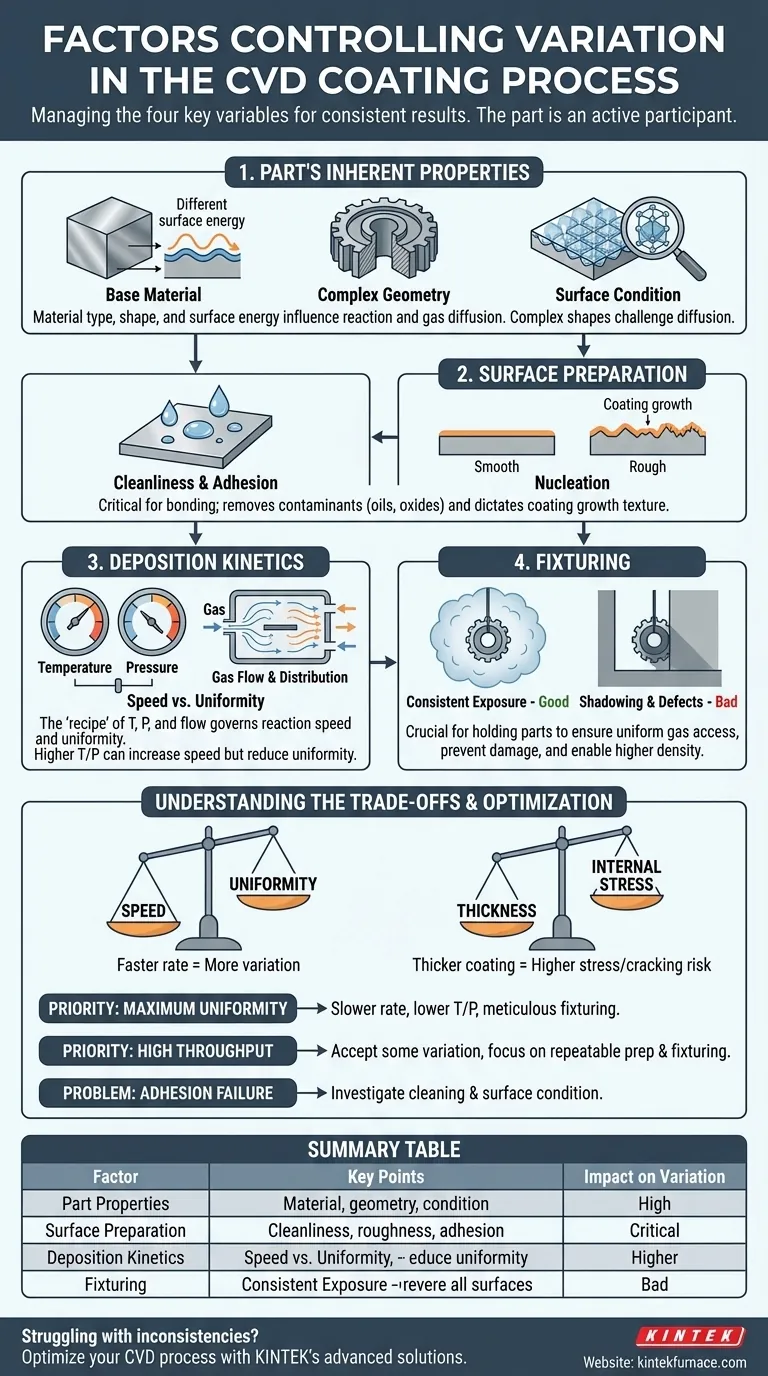

In definitiva, controllare la variazione nella deposizione chimica da vapore (CVD) è una questione di gestione di quattro variabili chiave. I fattori più significativi sono le proprietà intrinseche del pezzo da rivestire (il suo materiale di base e la sua forma fisica), le condizioni della sua superficie prima del rivestimento, la specifica cinetica chimica della reazione e la configurazione fisica all'interno del reattore, incluso il modo in cui il pezzo viene fissato. Risultati incoerenti quasi sempre risalgono a una mancanza di controllo su uno o più di questi ambiti.

L'obiettivo di un processo CVD coerente non è eliminare tutte le variabili, ma controllarle. Un rivestimento di successo si basa sulla comprensione che il pezzo stesso è un partecipante attivo in una reazione chimica, dove il suo materiale, la geometria e la preparazione della superficie dettano il risultato finale tanto quanto i parametri del processo.

Le proprietà intrinseche del pezzo: materiale e geometria

I componenti che intendete rivestire non sono substrati passivi. Le loro caratteristiche fisiche e materiali influenzano attivamente la qualità e l'uniformità del rivestimento finale.

Materiale di base e condizioni della superficie

Il tipo di metallo o lega che viene rivestito ha un impatto diretto sulla reazione. Materiali diversi possiedono diverse energie superficiali e possono avere effetti catalitici che possono accelerare o alterare la crescita del rivestimento in aree localizzate.

Ad esempio, un acciaio inossidabile 316 standard si comporterà diversamente da una lega esotica, richiedendo potenzialmente aggiustamenti alla temperatura del processo o alla concentrazione di gas precursore per ottenere lo stesso risultato.

La sfida delle geometrie complesse

A differenza dei processi a vista come il PVD, i gas precursori CVD possono rivestire superfici interne ed esterne complesse. Tuttavia, ciò non è senza limiti.

Le aree confinate, come il foro profondo di un ago o canali stretti, presentano una sfida di diffusione. I gas reagenti devono viaggiare fisicamente in questi spazi e la loro concentrazione potrebbe esaurirsi, con conseguente rivestimento più sottile rispetto alle superfici più esposte.

Il ruolo critico della preparazione della superficie

Le condizioni della superficie del pezzo immediatamente prima che entri nel reattore sono probabilmente il fattore più critico per garantire l'adesione e l'uniformità del rivestimento. Il processo CVD lega il rivestimento a livello atomico e non può legarsi ai contaminanti.

Pulizia della superficie e adesione

Qualsiasi contaminante — oli, ossidi, polvere o residui da precedenti fasi di produzione — impedirà alla reazione chimica di avvenire correttamente, portando a scarsa adesione o vuoti nel rivestimento.

Un protocollo rigoroso, multistadio, di pulizia e preparazione della superficie è non negoziabile per un processo CVD ripetibile.

Come la rugosità della superficie altera la crescita del rivestimento

La texture della superficie determina come il rivestimento si nuclea e cresce. Una superficie molto ruvida ha un'area superficiale significativamente maggiore di una liscia.

Ciò può portare a un rivestimento meccanicamente interbloccato ma potenzialmente irregolare. Una superficie elettrolucidata o finemente lavorata fornisce una base più uniforme, promuovendo uno spessore uniforme e una finitura più consistente.

Controllo della cinetica di deposizione

La "ricetta" per il processo CVD — temperatura, pressione e flusso di gas — governa la velocità e la natura della reazione chimica.

La relazione tra temperatura e pressione

Il CVD viene eseguito a temperature elevate e tipicamente sotto vuoto. Queste sono le leve principali per controllare la velocità di reazione.

Temperature più elevate generalmente portano a una deposizione più rapida, ma se la reazione è troppo veloce, il gas può esaurirsi prima di raggiungere tutte le superfici del pezzo, riducendo l'uniformità.

Flusso di gas precursore

La velocità e la distribuzione del gas precursore nella camera sono cruciali. Se il flusso non è gestito correttamente, i pezzi più vicini all'ingresso del gas potrebbero ricevere un rivestimento più spesso rispetto ai pezzi più lontani.

Un'adeguata progettazione del reattore e dei sistemi di distribuzione del gas sono essenziali per garantire che tutti i pezzi di un lotto siano esposti a una concentrazione costante di reagenti.

Il fattore trascurato: il fissaggio

Il modo in cui un pezzo viene tenuto all'interno del reattore può introdurre significative variazioni. Il fissaggio personalizzato è uno strumento di controllo del processo, non un ripensamento.

Garantire un'esposizione costante

I dispositivi di fissaggio devono tenere i pezzi saldamente mentre espongono tutte le superfici critiche al flusso di gas precursore. Qualsiasi punto in cui il dispositivo di fissaggio tocca il pezzo non verrà rivestito.

Dispositivi di fissaggio mal progettati possono creare effetti di "ombreggiatura" o bloccare il flusso di gas verso determinate aree, portando a prevedibili incongruenze da pezzo a pezzo.

Prevenire danni e migliorare l'efficienza

Un buon fissaggio impedisce ai pezzi di muoversi o toccarsi durante la manipolazione e il rivestimento, prevenendo graffi o altri difetti superficiali. Consente inoltre una maggiore densità di pezzi nel reattore, migliorando la produttività e l'efficienza senza compromettere la qualità.

Comprendere i compromessi

Ottenere un rivestimento perfetto è un atto di equilibrio. Comprendere i compromessi intrinseci è fondamentale per stabilire aspettative realistiche e ottimizzare per il proprio obiettivo primario.

Velocità vs. Uniformità

Il desiderio di un processo rapido ed economico è spesso in diretto conflitto con la necessità di un'elevata uniformità. Velocità di reazione più elevate (guidate da temperature o pressioni più elevate) possono far risparmiare tempo e denaro, ma quasi sempre aumentano la variazione di spessore, specialmente su pezzi complessi.

Spessore del rivestimento vs. Stress interno

Man mano che un rivestimento CVD si ispessisce, si accumulano tensioni interne all'interno del film. Se questa tensione supera la forza adesiva o coesiva del rivestimento, può portare a crepe, sfogliature o delaminazione.

Per ogni combinazione rivestimento/substrato, esiste un limite di spessore pratico che non può essere superato senza compromettere l'integrità del film.

Compatibilità dei materiali e mascheratura

Le alte temperature richieste per il CVD limitano i tipi di materiali di base che possono essere rivestiti senza essere danneggiati o subire cambiamenti metallurgici indesiderati. Inoltre, mascherare efficacemente aree specifiche per prevenire il rivestimento è notoriamente difficile nel CVD, poiché il gas penetrerà in qualsiasi fessura.

Fare la scelta giusta per il proprio obiettivo

Per controllare la variazione, devi prima definire la tua priorità. Utilizza queste linee guida per concentrare i tuoi sforzi di sviluppo del processo e risoluzione dei problemi.

- Se il tuo obiettivo principale è la massima uniformità su pezzi complessi: dai priorità a una velocità di reazione più lenta con temperature più basse e un fissaggio meticoloso per garantire un flusso di gas uniforme.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza dei costi: accetta una certa variazione di spessore e concentrati su una preparazione della superficie e un fissaggio altamente ripetibili per mantenere prevedibile tale variazione.

- Se stai riscontrando fallimenti di adesione: il primo luogo da indagare è il processo di pulizia pre-rivestimento e le condizioni della superficie del materiale di base.

- Se stai rivestendo un nuovo materiale o una nuova geometria: esegui campioni di prova per stabilire una linea di base per come si comporta il materiale e per mappare lo spessore del rivestimento sul pezzo prima di impegnarti in una produzione completa.

Trattando il pezzo, la superficie e il processo come un sistema interconnesso, puoi passare dalla gestione della variazione alla padronanza della coerenza.

Tabella riassuntiva:

| Fattore | Punti chiave | Impatto sulla variazione |

|---|---|---|

| Proprietà del pezzo | Tipo di materiale, geometria, condizioni della superficie | Elevato; influisce sulla reazione e sulla diffusione del gas |

| Preparazione della superficie | Pulizia, rugosità, adesione | Critico; assicura un rivestimento e un legame uniformi |

| Cinetica di deposizione | Temperatura, pressione, flusso di gas | Moderato; controlla la velocità di reazione e l'uniformità |

| Fissaggio | Posizionamento del pezzo, esposizione al gas, ombreggiatura | Significativo; influenza la coerenza del rivestimento e i difetti |

Lotta con le incongruenze del rivestimento CVD? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, per aiutarti a ottenere risultati precisi e ripetibili. La nostra forte capacità di personalizzazione profonda ci consente di adattare i nostri prodotti, come forni a muffola, a tubo, rotanti e forni a vuoto e atmosfera, alle tue esigenze sperimentali uniche. Non lasciare che la variazione ti trattenga: contattaci oggi per ottimizzare il tuo processo CVD e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas