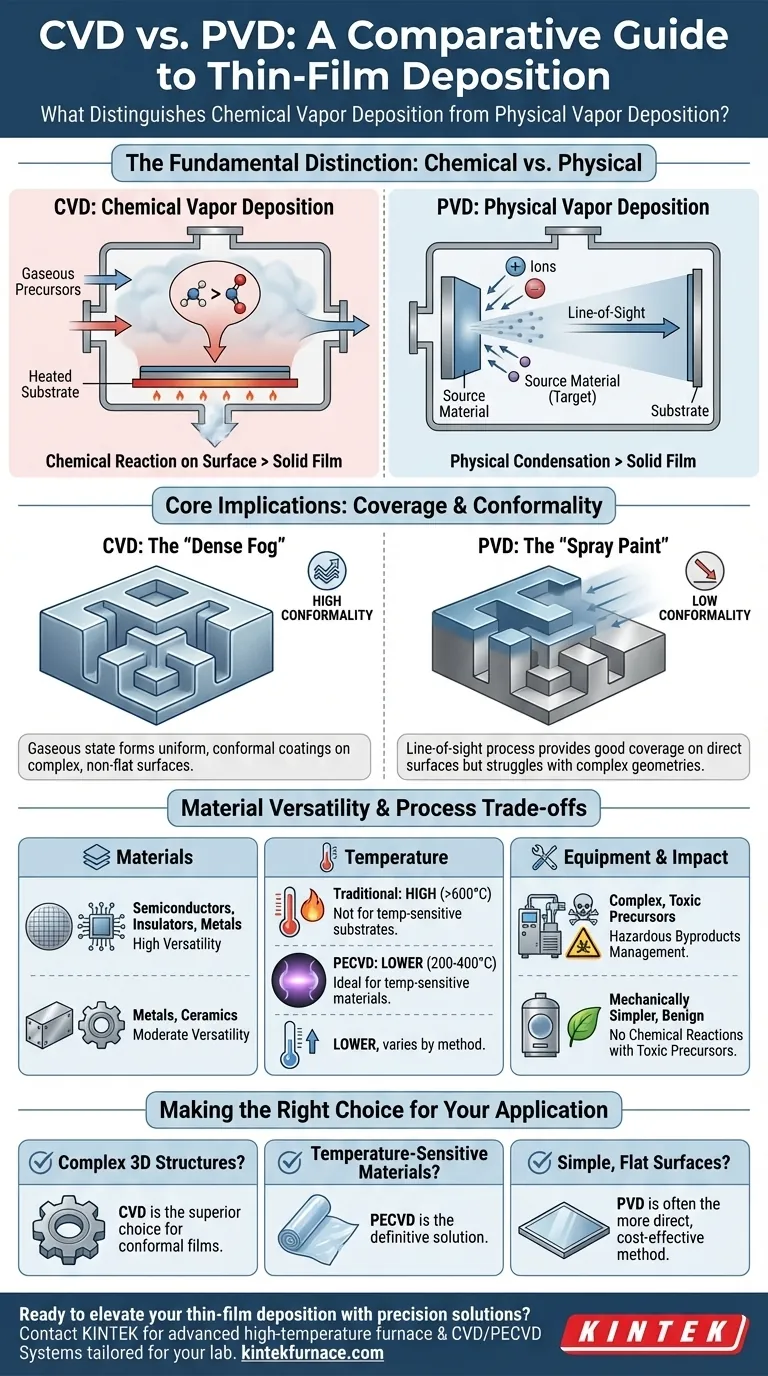

In sostanza, la distinzione tra deposizione chimica da fase vapore (CVD) e deposizione fisica da fase vapore (PVD) risiede nello stato del materiale di partenza e nella natura del processo di deposizione. La CVD utilizza precursori gassosi che subiscono una reazione chimica su un substrato per formare un film solido, mentre la PVD trasforma un materiale sorgente solido in un vapore attraverso mezzi fisici, che poi si condensa sul substrato.

La scelta fondamentale tra CVD e PVD è un compromesso tra processo e risultato. La CVD eccelle nella creazione di rivestimenti altamente uniformi e conformi su forme complesse attraverso una reazione chimica, mentre la PVD offre un processo fisico più diretto, a linea di vista, spesso utilizzato per geometrie più semplici.

La Distinzione Fondamentale: Chimica vs. Fisica

I nomi "Deposizione Chimica da Fase Vapore" e "Deposizione Fisica da Fase Vapore" descrivono direttamente i loro meccanismi principali. Comprendere questa differenza è la chiave per selezionare la tecnologia giusta per il tuo obiettivo.

Come Funziona la CVD: Una Reazione Chimica sulla Superficie

Nella CVD, uno o più precursori gassosi volatili vengono introdotti in una camera di reazione.

Questi gas non sono il materiale del film finale stesso. Al contrario, si decompongono o reagiscono tra loro sulla superficie del substrato riscaldato, formando un nuovo materiale solido come film sottile.

Poiché la deposizione si basa su uno stato gassoso fluente, il processo è diffuso e multidirezionale, consentendo al film di formarsi uniformemente su superfici complesse e non piane.

Come Funziona la PVD: Una Condensazione Fisica

La PVD inizia con un materiale sorgente solido, spesso chiamato "target".

Questo target solido viene trasformato in vapore utilizzando un processo fisico, come lo sputtering (bombardamento del target con ioni energetici) o l'evaporazione termica (riscaldamento del target fino a vaporizzazione).

Questo vapore viaggia quindi in linea retta—una traiettoria a linea di vista—e si condensa sul substrato, formando il film. Non si verifica alcuna reazione chimica significativa.

Implicazioni Fondamentali per le Proprietà del Film

La differenza tra una reazione chimica e una condensazione fisica ha effetti profondi sulle caratteristiche del film finale e sui tipi di materiali che è possibile depositare.

Copertura e Conformità: Una "Nebbia" contro una "Vernice Spray"

Immagina di dover rivestire un oggetto tridimensionale complesso.

La CVD agisce come una nebbia densa che si deposita uniformemente su ogni superficie esposta, avvolgendo gli angoli e riempiendo le trincee. Questa capacità di creare un film di spessore uniforme su una superficie non piana è chiamata conformità.

La PVD, con la sua natura a linea di vista, si comporta più come una vernice spray. Offre un'eccellente copertura sulle superfici direttamente rivolte verso la sorgente, ma fatica a rivestire i lati di caratteristiche profonde o il retro di un oggetto.

Versatilità dei Materiali: Oltre i Semplici Metalli

La PVD è un metodo molto efficace e comune per depositare film sottili di metalli e alcuni composti ceramici.

La CVD, tuttavia, offre una versatilità notevolmente maggiore. Attraverso la chimica dei suoi gas precursori, può depositare una gamma più ampia di materiali, inclusi semiconduttori (come il silicio) e isolanti (come il biossido di silicio e il nitruro di silicio), che sono fondamentali per l'industria elettronica.

Comprendere i Compromessi del Processo

La scelta di un metodo di deposizione non riguarda solo il film finale; riguarda anche i requisiti del processo e i loro limiti.

Il Ruolo Critico della Temperatura

I processi CVD termici tradizionali spesso richiedono temperature del substrato molto elevate (spesso >600°C) per fornire l'energia necessaria a guidare le reazioni chimiche.

Questa elevata esigenza di calore la rende inadatta alla deposizione di film su substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici pre-elaborati.

Una Variazione Chiave: CVD Assistita da Plasma (PECVD)

Per superare i limiti di temperatura della CVD tradizionale, è stata sviluppata la CVD Assistita da Plasma (PECVD).

La PECVD utilizza un campo elettrico per generare un plasma, uno stato energetico del gas. Questo plasma fornisce l'energia necessaria affinché avvenga la reazione chimica, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C).

Questa differenza cruciale rende la PECVD ideale per rivestire materiali sensibili alla temperatura, producendo spesso film di qualità superiore e con minore stress.

Attrezzature e Impatto Ambientale

I processi CVD possono essere più complessi, richiedendo spesso apparecchiature sofisticate per la gestione dei gas precursori, molti dei quali possono essere tossici o corrosivi. Ciò richiede anche sistemi per la gestione dei sottoprodotti pericolosi.

I sistemi PVD sono spesso meccanicamente più semplici e sono generalmente considerati avere un'impronta ambientale più benigna, poiché non si basano su reazioni chimiche con precursori tossici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determina quale tecnologia è la scelta migliore. Basa la tua decisione sulle proprietà del film richieste e sui limiti del substrato.

- Se la tua attenzione principale è rivestire uniformemente strutture 3D complesse: La CVD è la scelta migliore grazie alla sua intrinseca capacità di depositare film conformi.

- Se la tua attenzione principale è depositare film su materiali sensibili alla temperatura come i polimeri: La PECVD è la soluzione definitiva, che combina i vantaggi della CVD con un processo a bassa temperatura.

- Se la tua attenzione principale è applicare un semplice rivestimento metallico o ceramico su una superficie relativamente piana: La PVD è spesso il metodo più diretto, economico ed efficiente.

In definitiva, la padronanza della deposizione di film sottili deriva dall'allineare i punti di forza unici di ciascun processo con le esigenze specifiche della tua applicazione.

Tabella Riassuntiva:

| Aspetto | CVD | PVD |

|---|---|---|

| Tipo di Processo | Reazione chimica con precursori gassosi | Vaporizzazione fisica del target solido |

| Meccanismo di Deposizione | Diffuso, multidirezionale (come nebbia) | Linea di vista (come vernice spray) |

| Conformità | Elevata, uniforme su forme complesse | Bassa, fatica con superfici non piane |

| Versatilità dei Materiali | Elevata (es. semiconduttori, isolanti) | Moderata (es. metalli, ceramiche) |

| Temperatura Tipica | Alta (>600°C per CVD termica) | Più bassa, varia a seconda del metodo |

| Applicazioni Ideali | Strutture 3D complesse, elettronica | Superfici piane, geometrie semplici |

Pronto a elevare la tua deposizione di film sottili con soluzioni di precisione? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire sistemi di forni avanzati ad alta temperatura, personalizzati per il tuo laboratorio. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è progettata con forti capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con rivestimenti 3D complessi o materiali sensibili alla temperatura, la nostra esperienza garantisce prestazioni ottimali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio