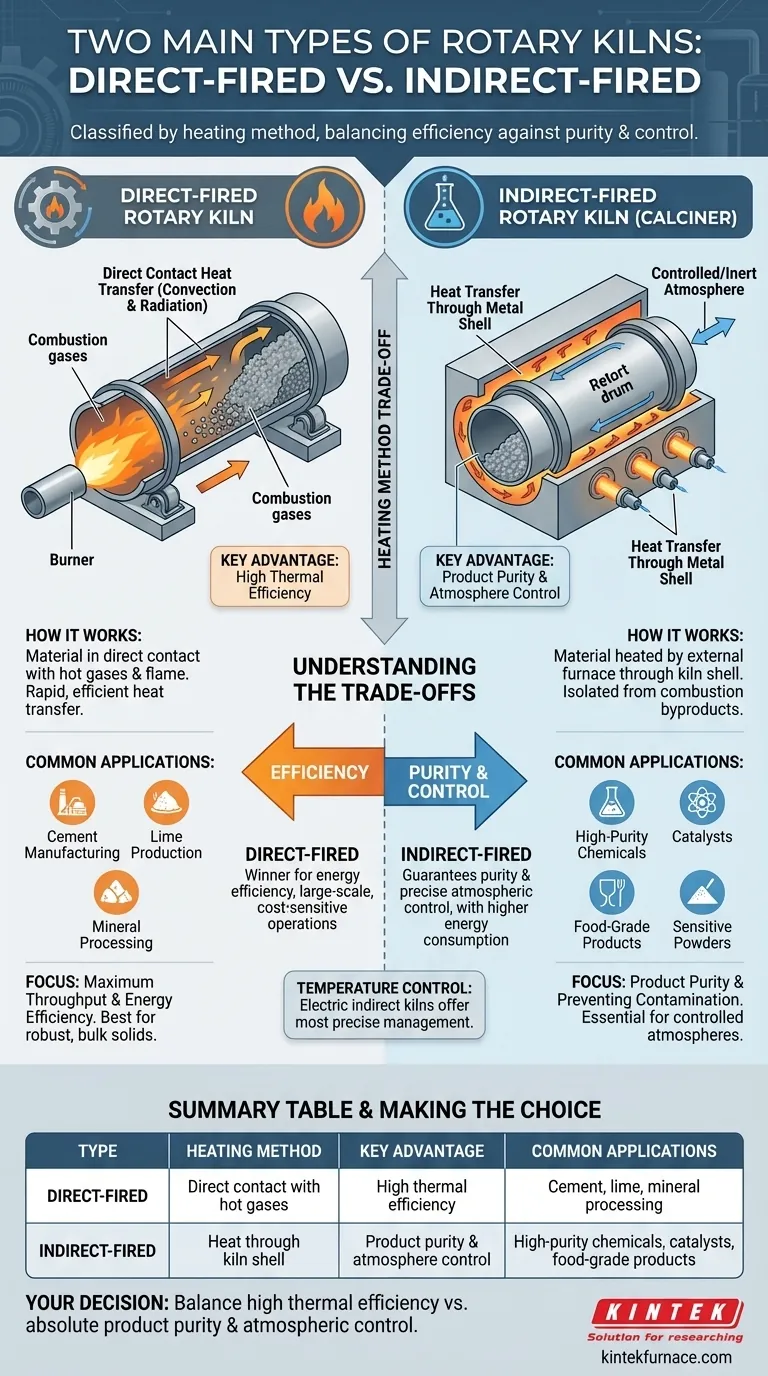

I due tipi principali di forni rotanti, classificati in base al metodo di riscaldamento, sono a riscaldamento diretto e a riscaldamento indiretto. In un forno a riscaldamento diretto, il materiale in lavorazione è a diretto contatto con i gas caldi e la fiamma della fonte di calore. Al contrario, un forno a riscaldamento indiretto riscalda il materiale applicando calore all'esterno del guscio rotante, senza contatto tra il materiale e i sottoprodotti della combustione.

La scelta tra un forno diretto e uno indiretto non riguarda quale sia intrinsecamente migliore, ma un compromesso fondamentale. La tua decisione deve bilanciare la necessità di un'elevata efficienza termica con l'esigenza di purezza assoluta del prodotto e controllo dell'atmosfera.

La Meccanica dei Forni a Riscaldamento Diretto

Un forno a riscaldamento diretto è progettato per il massimo trasferimento di calore e l'efficienza energetica. È il cavallo di battaglia per i processi industriali ad alto volume dove il materiale è robusto.

Come Funziona

Un bruciatore che alimenta combustibile come gas naturale o olio è posizionato a un'estremità del tamburo rotante. I gas caldi di combustione risultanti fluiscono attraverso il forno, entrando in contatto diretto con il materiale a cascata all'interno, trasferendo calore sia per convezione che per irraggiamento.

Vantaggio Chiave: Efficienza Termica

Poiché la fonte di calore è a diretto contatto con il materiale, il trasferimento di calore è rapido e altamente efficiente. Questo design consente temperature di processo molto elevate e grandi portate, rendendolo l'opzione più efficiente dal punto di vista energetico per i solidi sfusi.

Applicazioni Comuni

I forni a riscaldamento diretto sono standard in settori come la produzione di cemento, la produzione di calce e la lavorazione dei minerali. In queste applicazioni, la qualità del prodotto finale non è compromessa dall'esposizione ai gas di combustione.

La Meccanica dei Forni a Riscaldamento Indiretto

Un forno a riscaldamento indiretto, a volte chiamato calcinatore rotante, privilegia la purezza del prodotto e un ambiente di lavorazione controllato rispetto all'efficienza termica grezza.

Come Funziona

Il tamburo rotante (o "retorta") contenente il materiale è racchiuso all'interno di un forno stazionario o circondato da elementi riscaldanti elettrici ad alta potenza. Il calore viene trasferito attraverso il guscio metallico della retorta al materiale all'interno. Il materiale non tocca mai la fiamma o i sottoprodotti della combustione.

Vantaggio Chiave: Controllo dell'Atmosfera

Questo design isola perfettamente il materiale in lavorazione. Consente un'atmosfera altamente controllata o inerte all'interno della retorta, il che è fondamentale per prevenire reazioni indesiderate o contaminazioni. Questo è impossibile da ottenere in un sistema a riscaldamento diretto.

Applicazioni Comuni

I forni indiretti sono essenziali per la lavorazione di prodotti chimici di elevata purezza, catalizzatori, prodotti alimentari e polveri sensibili. Sono utilizzati anche per processi che richiedono un'atmosfera riducente o ossidante specifica che sarebbe incompatibile con i gas di combustione.

Comprendere i Compromessi: Efficienza vs. Purezza

La scelta del forno corretto richiede una chiara comprensione degli obiettivi del processo e delle sensibilità del materiale. La scelta sbagliata può portare a un processo inefficiente o a un prodotto contaminato.

L'Efficienza del Riscaldamento Diretto

I forni a riscaldamento diretto sono i chiari vincitori in termini di efficienza energetica. Il trasferimento di calore diretto riduce al minimo la perdita di energia, rendendoli ideali per operazioni su larga scala e sensibili ai costi, dove la contaminazione del prodotto da parte dei fumi non è un problema.

La Purezza del Riscaldamento Indiretto

I forni a riscaldamento indiretto introducono una barriera termica—il guscio del forno—che rende il trasferimento di calore meno efficiente. Ciò si traduce in un maggiore consumo di energia per tonnellata di prodotto, che è il prezzo necessario per garantire la purezza del prodotto e un controllo preciso dell'atmosfera.

Altre Considerazioni Chiave

Il controllo della temperatura è un altro fattore. Sebbene entrambi i tipi possano essere controllati, i forni indiretti riscaldati elettricamente offrono la gestione della temperatura più precisa e reattiva, il che può essere fondamentale per materiali con finestre di lavorazione ristrette.

Fare la Scelta Giusta per il Tuo Processo

Le caratteristiche del tuo materiale e i requisiti del prodotto finale sono gli unici fattori che contano nella selezione di un metodo di riscaldamento.

- Se il tuo obiettivo principale è la massima produttività e l'efficienza energetica: Un forno a riscaldamento diretto è la scelta superiore, a condizione che il tuo materiale non sia sensibile ai gas di combustione.

- Se il tuo obiettivo principale è la purezza del prodotto e la prevenzione della contaminazione: Un forno a riscaldamento indiretto è essenziale, poiché isola il tuo materiale dalla fonte di calore.

- Se il tuo obiettivo principale è eseguire una specifica reazione chimica in un'atmosfera controllata: Un forno a riscaldamento indiretto è l'unica opzione praticabile per gestire l'ambiente gassoso interno.

In definitiva, comprendere questa distinzione fondamentale ti consente di selezionare lo strumento giusto per il tuo specifico obiettivo di elaborazione termica.

Tabella riassuntiva:

| Tipo | Metodo di Riscaldamento | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|---|

| A riscaldamento diretto | Contatto diretto con gas caldi | Elevata efficienza termica | Cemento, calce, lavorazione minerali |

| A riscaldamento indiretto | Calore attraverso il guscio del forno | Purezza del prodotto e controllo dell'atmosfera | Prodotti chimici ad alta purezza, catalizzatori, prodotti alimentari |

Stai lottando per scegliere il forno rotante giusto per le esigenze di lavorazione termica del tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i Forni Rotanti, su misura per le diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni precise per i tuoi esperimenti unici, sia che tu dia priorità all'efficienza, alla purezza o alle atmosfere controllate. Contattaci oggi per discutere come la nostra esperienza può ottimizzare il tuo processo e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali