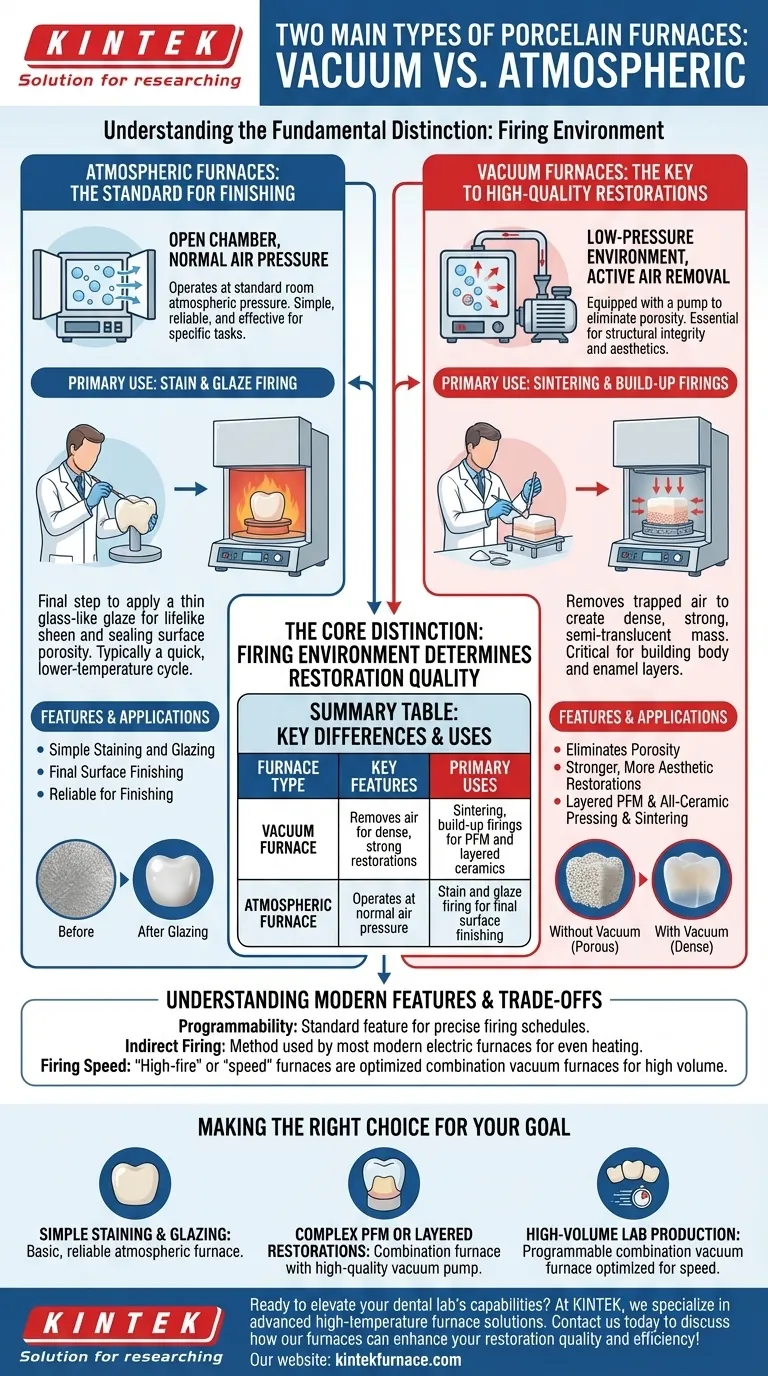

Alla base, i forni per porcellana si distinguono per l'ambiente in cui cuociono le ceramiche dentali. I due tipi fondamentali sono i forni sottovuoto, che rimuovono l'aria per creare restauri densi e resistenti, e i forni atmosferici, che operano a pressione atmosferica normale per processi di finitura più semplici. La maggior parte dei moderni forni combinati può svolgere entrambe le funzioni.

La distinzione critica non è il modello di forno, ma il processo: la cottura sottovuoto è essenziale per l'integrità strutturale e l'estetica della porcellana stratificata, mentre la cottura in atmosfera standard è sufficiente per la glasura superficiale finale.

Comprendere la differenza fondamentale: atmosfera vs. vuoto

La qualità di un restauro dentale finale è direttamente collegata all'ambiente di cottura. La presenza o assenza di aria durante il ciclo di riscaldamento altera drasticamente le proprietà finali della ceramica.

Forni atmosferici: Lo standard per la finitura

Un forno atmosferico opera con una camera di cottura (nota come muffola) che è aperta all'aria circostante. La pressione interna è la stessa della pressione atmosferica della stanza.

Questi forni utilizzano elementi riscaldanti elettrici per raggiungere le temperature precise necessarie per processi che non richiedono la rimozione dell'aria. Sono semplici, affidabili ed efficaci per i loro compiti specifici.

Il loro utilizzo primario è per la cottura di macchie e glasure. Questo è il passaggio finale in cui uno strato sottile di smalto simile al vetro viene applicato sulla superficie di una corona per conferirle una lucentezza naturale e sigillare la sua porosità superficiale.

Forni sottovuoto: La chiave per restauri di alta qualità

Un forno sottovuoto è dotato di una pompa che rimuove attivamente l'aria dalla muffola prima e durante le fasi iniziali del ciclo di cottura. Questo crea un ambiente a bassa pressione.

Lo scopo del vuoto è di eliminare la porosità. Quando gli strati di polvere di porcellana vengono riscaldati, l'aria intrappolata può formare bolle microscopiche, indebolendo la struttura finale e creando un aspetto opaco e gessoso.

Rimuovendo l'aria, le particelle di porcellana possono fondersi insieme in una massa densa, semi-traslucida, significativamente più resistente ed estetica. Questo processo, chiamato sinterizzazione, è critico per costruire il corpo e gli strati di smalto di una corona o di un ponte.

Il ruolo del forno nei restauri dentali

Un forno per porcellana non viene utilizzato per un solo compito. Svolge un ruolo in più fasi della creazione di un restauro metallo-ceramico o interamente ceramico.

Costruire il restauro strato per strato

Per corone in porcellana fusa su metallo (PFM) o in zirconio stratificato, un tecnico applica meticolosamente porcellane opache, dentina e smalto in forma di polvere/liquido. Ogni strato viene cotto separatamente nel forno.

Queste cruciali cotture di "costruzione" vengono eseguite sottovuoto per garantire che ogni strato sia denso, resistente e si leghi correttamente allo strato sottostante.

Pressatura e sinterizzazione

Alcuni restauri interamente in ceramica sono realizzati da lingotti di ceramica pressabile. In questo processo, il forno riscalda il lingotto ceramico fino a renderlo fuso, quindi lo pressa in uno stampo, spesso sottovuoto per garantire un risultato privo di vuoti.

Per la zirconia monolitica, il forno esegue un lungo ciclo di sinterizzazione che riduce il materiale fresato nello stato "green" nella sua forma finale, incredibilmente resistente.

Finitura con macchie e glasura

Indipendentemente da come è stata costruita la corona, il passaggio finale è quasi sempre una cottura di glasura. Questo è un ciclo rapido, a bassa temperatura, eseguito in atmosfera per creare una superficie liscia, lucida e non porosa.

Comprendere i compromessi e le caratteristiche chiave

Mentre atmosfera contro vuoto è la distinzione fondamentale, i forni moderni sono definiti da altre caratteristiche che sono spesso scambiate per "tipi" fondamentali.

L'importanza della programmabilità

Quasi tutti i moderni forni dentali sono programmabili. Questa non è una tipologia, ma una caratteristica standard. Consente al tecnico di creare e salvare programmi di cottura precisi — controllando le velocità di rampa della temperatura, i tempi di mantenimento e i livelli di vuoto — per il materiale ceramico specifico utilizzato.

Il mito della "cottura diretta"

La terminologia di "cottura diretta" o "cottura indiretta" non è una classificazione standard o utile per i moderni forni dentali elettrici.

Praticamente tutti i forni contemporanei utilizzano un metodo di cottura indiretta. Gli elementi riscaldanti elettrici (bobine, tubi di quarzo o barre di carburo di silicio) riscaldano la camera, e il calore radiante della camera cuoce il restauro. Questo assicura un riscaldamento uniforme e controllato.

La velocità di cottura come caratteristica

I cosiddetti forni "ad alta temperatura" o "veloci" non sono una categoria distinta, ma piuttosto forni sottovuoto combinati ottimizzati per l'efficienza. Utilizzano elementi riscaldanti e isolamento avanzati per ridurre i tempi di cottura, il che è un grande vantaggio per i laboratori odontotecnici ad alto volume.

Fare la scelta giusta per il tuo obiettivo

La giusta capacità del forno è dettata interamente dai restauri dentali che intendi produrre.

- Se il tuo obiettivo principale è la semplice colorazione e glasiatura di corone monolitiche: È sufficiente un forno atmosferico di base e affidabile.

- Se il tuo obiettivo principale è la costruzione di complesse restauri PFM o interamente ceramici stratificati: Un forno combinato con una pompa per vuoto di alta qualità e affidabile è assolutamente essenziale.

- Se il tuo obiettivo principale è la produzione in laboratorio ad alto volume: Un forno sottovuoto combinato programmabile con caratteristiche ottimizzate per velocità e consistenza è l'investimento più strategico.

Comprendere il ruolo del vuoto è la chiave per padroneggiare l'arte e la scienza delle ceramiche dentali moderne.

Tabella riassuntiva:

| Tipo di Forno | Caratteristiche Chiave | Usi Principali |

|---|---|---|

| Forno Sottovuoto | Rimuove l'aria per restauri densi e resistenti | Sinterizzazione, cotture di costruzione per PFM e ceramiche stratificate |

| Forno Atmosferico | Opera a pressione atmosferica normale | Cottura di macchie e glasure per la finitura superficiale finale |

Pronto a elevare le capacità del tuo laboratorio odontotecnico? Da KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per laboratori odontotecnici. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come Forni a Muffola, a Tubo, Rotativi, Sottovuoto e Atmosferici e Sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, possiamo soddisfare con precisione le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come i nostri forni possono migliorare la qualità e l'efficienza dei tuoi restauri!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità