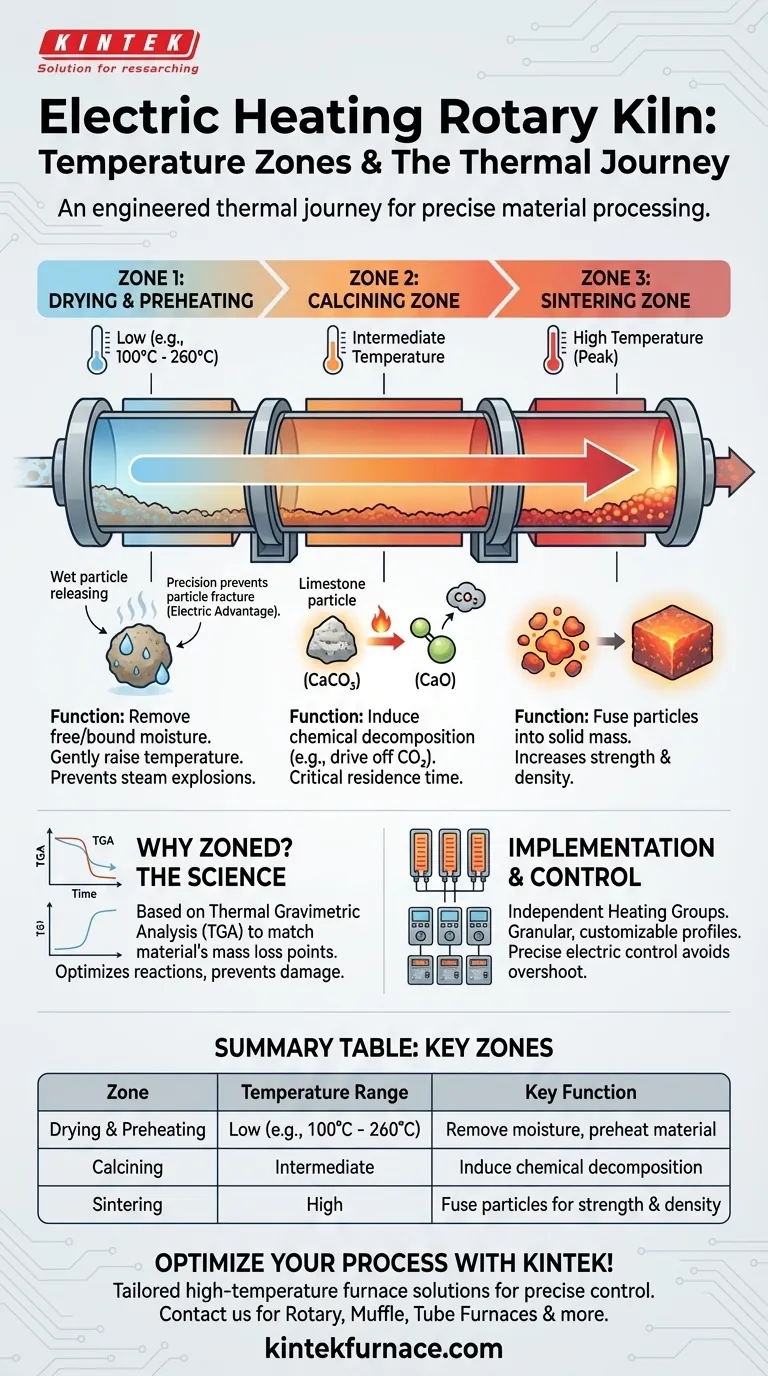

In un forno rotativo a riscaldamento elettrico, il materiale passa attraverso una serie di zone di temperatura distinte progettate per eseguire fasi di processo specifiche. Queste sono più comunemente classificate come zona di essiccazione e preriscaldamento, zona di calcinazione e zona di sinterizzazione ad alta temperatura. Ognuna di queste zone principali può essere ulteriormente suddivisa in più segmenti di riscaldamento controllabili in modo indipendente per creare un profilo di temperatura preciso lungo la lunghezza del forno.

Il principio fondamentale non è solo riscaldare il materiale, ma sottoporlo a un percorso termico attentamente ingegnerizzato. Ogni zona svolge una funzione fisica o chimica distinta, dalla rimozione dell'umidità alla modifica fondamentale della struttura del materiale.

Lo Scopo del Riscaldamento a Zone

Il vantaggio principale di un forno rotativo elettrico è la sua capacità di controllo preciso della temperatura. Questa precisione viene sfruttata dividendo il forno in zone distinte, creando un gradiente di temperatura adattato al materiale in lavorazione.

Perché un Profilo di Temperatura è Fondamentale

Diverse reazioni termiche avvengono a diverse temperature. Esporre semplicemente un materiale a un'unica temperatura elevata può essere inefficiente e distruttivo.

Un approccio a zone consente di ottimizzare il processo. Ad esempio, l'acqua libera deve essere vaporizzata delicatamente prima che il materiale venga esposto al calore estremo richiesto per i cambiamenti chimici.

Abbinare le Zone al Materiale

La temperatura ideale per ogni zona non è un'ipotesi. È determinata scientificamente, spesso attraverso metodi come l'Analisi Termogravimetrica (TGA).

La TGA identifica le temperature esatte a cui un materiale perde massa. Questi dati rivelano quando l'acqua viene vaporizzata (ad esempio, 100°C - 260°C), quando i composti organici vengono bruciati o quando si verificano decomposizioni chimiche, consentendo agli ingegneri di programmare le zone del forno di conseguenza.

Una Ripartizione delle Zone di Temperatura Principali

Sebbene il numero esatto di zone possa variare, esse sono progettate per svolgere tre funzioni primarie in sequenza mentre il materiale viaggia attraverso il cilindro rotante.

Zona 1: Essiccazione e Preriscaldamento

Questa zona iniziale ha due obiettivi: rimuovere qualsiasi acqua libera o legata chimicamente e aumentare gradualmente la temperatura del materiale per prepararlo alla fase successiva.

Le temperature qui sono relativamente basse e devono essere controllate con elevata precisione per prevenire esplosioni di vapore all'interno delle particelle del materiale, che potrebbero causarne la frattura. Questa è un'area in cui i forni elettrici eccellono rispetto ai sistemi a gas meno precisi.

Zona 2: Zona di Calcinazione

In questa zona intermedia, la temperatura viene aumentata significativamente per indurre cambiamenti chimici. La calcinazione si riferisce alla decomposizione termica di un materiale, spesso espellendo anidride carbonica o altri componenti volatili.

Un esempio classico è la conversione del calcare ($\text{CaCO}_3$) in calce ($\text{CaO}$) espellendo $\text{CO}_2$. L'accuratezza della temperatura e il tempo in cui il materiale trascorre in questa zona (tempo di permanenza) sono fondamentali per il successo della reazione.

Zona 3: Zona di Sinterizzazione

Questa è la sezione più calda del forno, che opera spesso a temperature molto elevate. L'obiettivo della sinterizzazione è fondere insieme le particelle del materiale in una massa solida e coerente senza fonderlo completamente.

Questo processo aumenta la resistenza e la densità del materiale. Raggiungere una temperatura uniforme e stabile in tutta questa zona è essenziale per produrre un prodotto finale con proprietà coerenti. Una zona di transizione viene spesso utilizzata per aumentare la temperatura senza problemi tra le fasi di calcinazione e sinterizzazione.

Come le Zone Sono Implementate Fisicamente

Il concetto di "zone" è realizzato attraverso la costruzione fisica e il controllo del sistema di riscaldamento del forno.

Gruppi di Riscaldamento Indipendenti

Gli elementi riscaldanti del forno, siano essi leghe metalliche o barre di carburo di silicio, sono disposti in gruppi separati lungo il cilindro.

Ogni gruppo è collegato al proprio controllore di temperatura. Un forno può avere quattro, otto o più di queste zone impostabili separatamente, consentendo un profilo di temperatura altamente granulare e personalizzabile da un'estremità all'altra.

Il Vantaggio del Controllo Elettrico

La capacità di gestire indipendentemente ogni zona fornisce un livello di controllo difficile da ottenere con una singola fiamma in un forno a gas.

Ciò è particolarmente vero nelle zone di preriscaldamento e essiccazione a temperature più basse, dove la natura precisa e reattiva degli elementi riscaldanti elettrici impedisce il superamento della temperatura che potrebbe danneggiare il materiale.

Applicazione al Tuo Processo

Comprendere queste zone ti consente di abbinare la capacità del forno al tuo specifico obiettivo di lavorazione del materiale.

- Se la tua attenzione principale è l'essiccazione: Investi in un sistema con eccellente controllo a bassa temperatura e più segmenti nella zona di preriscaldamento.

- Se la tua attenzione principale è la calcinazione: L'uniformità della temperatura della zona di calcinazione e la capacità del forno di controllare il tempo di permanenza del materiale sono le tue variabili più critiche.

- Se la tua attenzione principale è la sinterizzazione: La tua priorità è la classificazione di temperatura massima del forno e la sua capacità di mantenere tale temperatura di picco con elevata stabilità nella zona finale.

- Se stai sviluppando un nuovo processo: Inizia con un'Analisi Termogravimetrica (TGA) del tuo materiale per definire scientificamente la temperatura richiesta per ciascuna zona.

Padroneggiare il profilo di temperatura attraverso queste zone è la chiave per controllare le proprietà finali del tuo materiale lavorato.

Tabella Riassuntiva:

| Zona | Intervallo di Temperatura | Funzione Chiave |

|---|---|---|

| Essiccazione e Preriscaldamento | Basso (es. 100°C - 260°C) | Rimuovere l'umidità e preriscaldare il materiale |

| Calcinazione | Intermedio | Indurre la decomposizione chimica (es. espellere $\text{CO}_2$) |

| Sinterizzazione | Alto | Fondere insieme le particelle per resistenza e densità |

Ottimizza la lavorazione dei tuoi materiali con i forni ad alta temperatura avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate, inclusi forni rotativi, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita garantisce un controllo preciso della temperatura per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza del tuo processo e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali