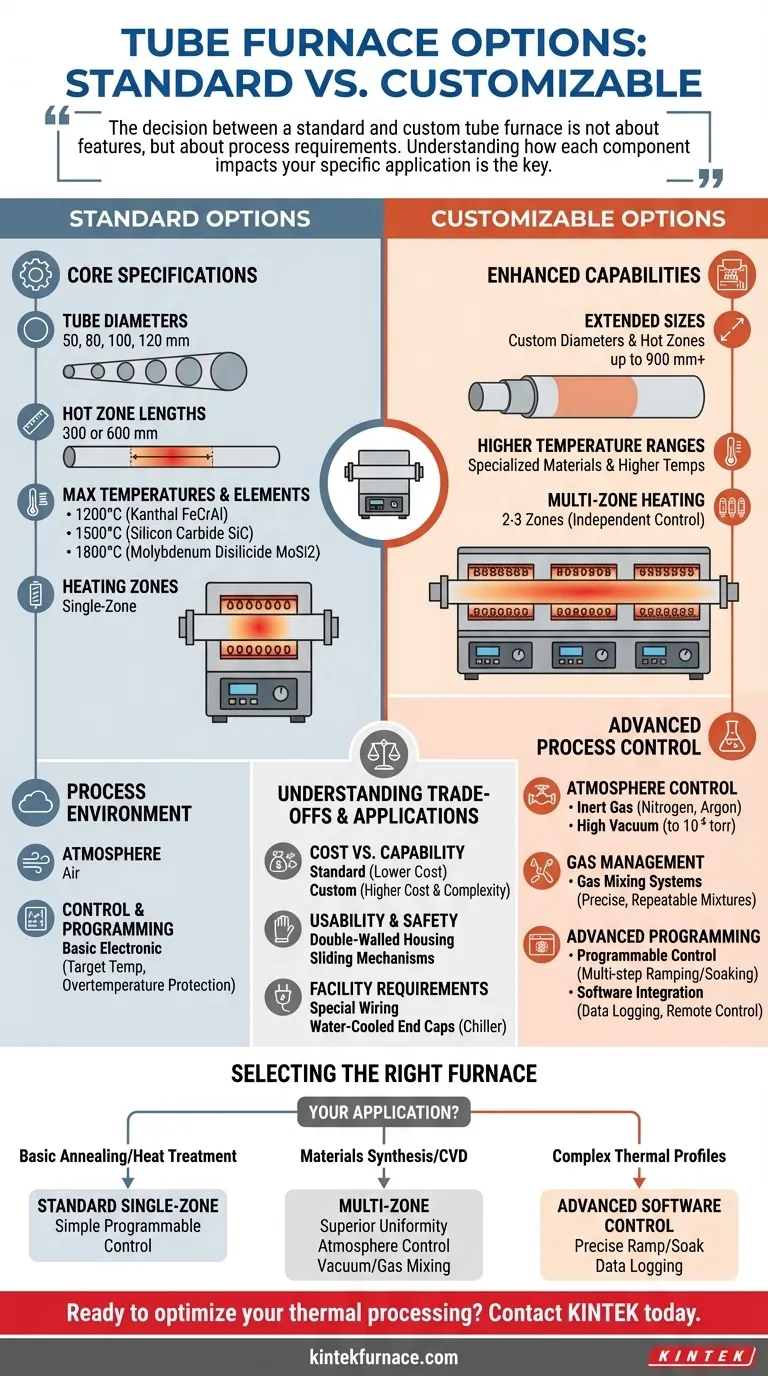

Fondamentalmente, la configurazione di un forno a tubo è definita da alcuni parametri chiave. Le opzioni standard includono tipicamente diametri del tubo di 50, 80, 100 o 120 mm, lunghezze della "zona calda" riscaldata di 300 o 600 mm e temperature massime di 1200°C, 1500°C o 1800°C. La personalizzazione estende queste specifiche fondamentali e aggiunge capacità critiche per il controllo del processo, come il riscaldamento multizona, il controllo dell'atmosfera a vuoto e a gas inerte e la programmazione avanzata.

La decisione tra un forno a tubo standard e uno personalizzato non riguarda le caratteristiche, ma i requisiti di processo. Comprendere come ogni componente — dall'elemento riscaldante al software di controllo — influenzi la tua applicazione specifica è la chiave per specificare lo strumento giusto per il lavoro.

Decostruire le Specifiche Fondamentali del Forno

Ogni forno a tubo è costruito attorno a un insieme di caratteristiche fisiche e termiche fondamentali. Queste scelte fondamentali determinano le capacità primarie e il costo del forno.

Intervallo di Temperatura ed Elementi Riscaldanti

La temperatura operativa massima è probabilmente la specifica più critica, poiché determina i tipi di processi che è possibile eseguire. Questa temperatura è direttamente collegata al materiale dell'elemento riscaldante.

- Fino a 1200°C: I forni in questo intervallo utilizzano tipicamente elementi in lega Kanthal (FeCrAl). Questa è una scelta economica adatta per trattamenti termici e ricotture per scopi generici.

- Fino a 1500°C-1600°C: Questi forni si affidano a elementi in Carburo di Silicio (SiC). Offrono un notevole aumento di temperatura per la lavorazione di materiali più esigenti.

- Fino a 1800°C: Le temperature standard più elevate si ottengono con elementi in Disiliciuro di Molibdeno (MoSi2). Questi sono necessari per la sinterizzazione di ceramiche avanzate e altre ricerche ad alta temperatura.

Dimensioni Fisiche: Diametro del Tubo e Zona Calda

Le dimensioni fisiche del forno determinano la produttività del campione e la capacità di elaborazione.

I diametri dei tubi standard (da 50 mm a 120 mm) definiscono la dimensione massima del campione o del substrato che è possibile lavorare.

La zona calda è la lunghezza del tubo che mantiene l'uniformità di temperatura specificata. Le lunghezze standard sono spesso di 300 mm o 600 mm, mentre le opzioni personalizzate possono estendersi a 900 mm o più.

Riscaldamento Monozona vs. Multizona

Un forno a singola zona ha un controller e un set di elementi riscaldanti, creando una zona calda che è più uniforme al centro e si raffredda verso le estremità. Questo è sufficiente per molte applicazioni di base.

Un forno a più zone (spesso con due o tre zone) utilizza più controller indipendenti. Ciò consente di modellare il profilo di temperatura, sia per creare un gradiente deliberato per esperimenti di trasporto sia, più comunemente, per creare una zona calda significativamente più ampia e più uniforme al centro.

Controllo dell'Ambiente di Processo

Per la maggior parte dei lavori su materiali avanzati, controllare l'atmosfera all'interno del tubo è importante quanto controllare la temperatura. È qui che la personalizzazione diventa essenziale.

Controllo dell'Atmosfera: Dall'Aria all'Alto Vuoto

Sigillando le estremità del tubo di processo con tappi terminali speciali, è possibile controllare l'ambiente interno.

- Gas Inerte: L'applicazione più comune è il flusso di un gas inerte come azoto o argon attraverso il tubo per prevenire l'ossidazione del campione ad alte temperature.

- Alto Vuoto: Per applicazioni che richiedono estrema purezza, gli assemblaggi a flangia possono essere collegati a una pompa per il vuoto. Ciò consente di evacuare il tubo a pressioni fino a 10⁻⁵ torr, rimuovendo quasi tutti i contaminanti atmosferici.

Sistemi di Gestione e Miscelazione dei Gas

Per processi come la deposizione chimica da vapore (CVD), è richiesto un controllo preciso di più gas di processo. È possibile integrare sistemi di miscelazione del gas opzionali per fornire miscele di gas specifiche e ripetibili alla camera del forno.

Controllo della Temperatura e Programmazione

Il livello di controllo determina la precisione e la ripetibilità del processo termico.

- Controllo Elettronico di Base: I controller standard consentono di impostare una temperatura target e forniscono protezione contro le sovratemperature.

- Controllo Programmabile: I controller digitali più avanzati consentono di creare programmi multistadio con tassi di rampa specifici (velocità di riscaldamento/raffreddamento) e tempi di mantenimento (durata del mantenimento a una temperatura).

- Integrazione Software: Suite software complete forniscono un'interfaccia grafica per la programmazione, il controllo remoto del forno e, soprattutto, l'acquisizione e la registrazione dei dati per il controllo qualità e la documentazione di ricerca.

Comprendere i Compromessi

La scelta delle caratteristiche giuste implica il bilanciamento tra capacità, complessità e costo. Ogni funzione aggiunta ha un'implicazione.

Costo vs. Capacità

Ogni aggiornamento — da un intervallo di temperatura più elevato al controllo multizona o alla compatibilità con il vuoto — aumenta significativamente il costo e la complessità del forno. Un forno standard a 1200°C in aria è una frazione del costo di un forno a vuoto multizona a 1800°C.

Usabilità e Sicurezza

I forni moderni includono spesso caratteristiche incentrate sull'utente. Un alloggiamento a doppia parete mantiene la superficie esterna fredda al tatto anche ad alte temperature interne. Un meccanismo scorrevole può consentire di spostare il corpo del forno lontano dal tubo per un rapido raffreddamento e un facile caricamento del campione.

Requisiti Strutturali

Le caratteristiche personalizzate possono influire sull'infrastruttura del tuo laboratorio. I forni ad alta potenza possono richiedere cablaggi elettrici speciali. I sistemi con tappi terminali raffreddati ad acqua, utilizzati per proteggere o-ring e flange durante il funzionamento ad alta temperatura, richiedono una fornitura di acqua affidabile o un refrigeratore dedicato.

Selezione del Forno Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata interamente dalle esigenze dei tuoi obiettivi scientifici o di produzione specifici.

- Se il tuo obiettivo principale è la ricottura di base o il trattamento termico all'aria: Un forno standard a zona singola con un semplice controller programmabile è una soluzione efficiente ed economica.

- Se il tuo obiettivo principale è la sintesi di materiali o la CVD: Dai priorità a una configurazione multizona per un'uniformità di temperatura superiore e un robusto sistema di controllo dell'atmosfera con opzioni sia per il vuoto che per la miscelazione dei gas.

- Se il tuo obiettivo principale è la ricerca con profili termici complessi: Investi in un sistema con controllo software avanzato per una programmazione precisa di rampa/mantenimento e una registrazione completa dei dati per la tracciabilità del processo.

Abbinando attentamente le capacità del forno alle esigenze del tuo processo, ti assicuri di specificare uno strumento che non è solo funzionale, ma ottimale per il tuo lavoro.

Tabella Riassuntiva:

| Specifiche | Opzioni Standard | Opzioni Personalizzabili |

|---|---|---|

| Diametro del Tubo | 50, 80, 100, 120 mm | Dimensioni estese |

| Lunghezza Zona Calda | 300, 600 mm | Fino a 900 mm o più |

| Temp. Massima | 1200°C, 1500°C, 1800°C | Intervalli più elevati |

| Elementi Riscaldanti | Kanthal, SiC, MoSi2 | Materiali speciali |

| Zone di Controllo | Zona singola | Multizona (2-3 zone) |

| Atmosfera | Aria | Vuoto, gas inerte, miscelazione gas |

| Programmazione | Base | Avanzata con registrazione dati |

Pronto a ottimizzare la tua lavorazione termica? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo personalizzare un forno a tubo per migliorare la tua efficienza di ricerca e produzione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria