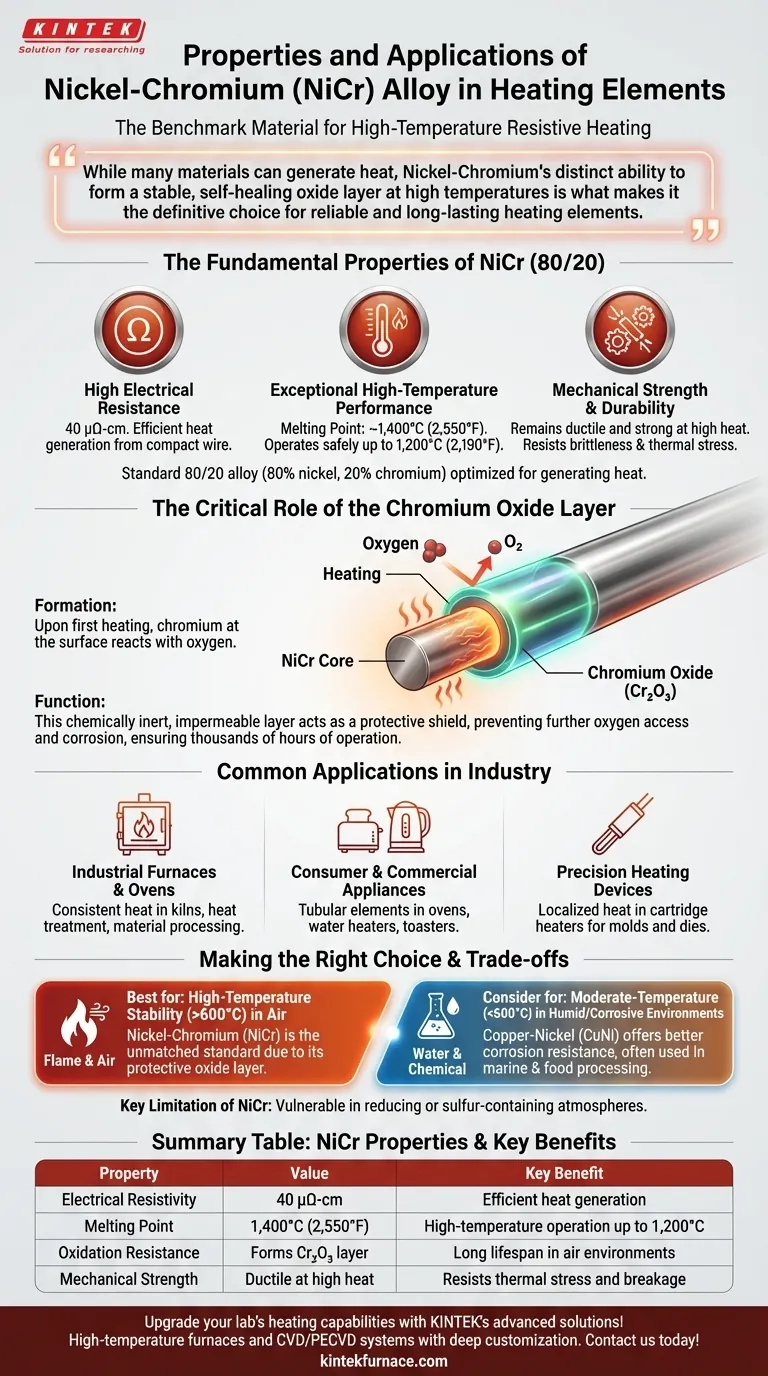

Nel mondo del riscaldamento a resistenza, la lega Nichel-Cromo (NiCr) è il materiale di riferimento per le applicazioni ad alta temperatura. La sua preminenza deriva da una combinazione unica di elevata resistenza elettrica, durabilità meccanica a calore estremo e, soprattutto, un'eccezionale resistenza all'ossidazione. Questo la rende la scelta preferita per elementi riscaldanti affidabili in tutto, dai forni industriali agli elettrodomestici.

Mentre molti materiali possono generare calore quando l'elettricità li attraversa, la distinta capacità del Nichel-Cromo di formare uno strato di ossido stabile e auto-riparante ad alte temperature è ciò che lo rende la scelta definitiva per elementi riscaldanti affidabili e di lunga durata.

Le Proprietà Fondamentali del NiCr (80/20)

Per capire perché il NiCr è così dominante, dobbiamo prima esaminare le sue caratteristiche principali. La lega standard 80/20 (80% nichel, 20% cromo) offre un equilibrio preciso di proprietà ottimizzate per la generazione di calore.

Elevata Resistenza Elettrica

Un elemento riscaldante funziona convertendo l'energia elettrica in calore tramite resistenza (riscaldamento Joule). Il NiCr possiede una resistività elettrica relativamente alta di 40 μΩ-cm.

Questa elevata resistenza consente di generare una quantità significativa di calore da un filo fisicamente compatto e durevole, rendendolo ideale per la progettazione di sistemi di riscaldamento efficienti.

Eccezionali Prestazioni ad Alta Temperatura

La lega NiCr ha un punto di fusione molto alto di circa 1.400°C (2.550°F).

Questo le consente di operare in sicurezza e continuamente a temperature fino a 1.200°C (2.190°F) senza degradarsi, un intervallo in cui molti altri metalli fallirebbero.

Resistenza Meccanica e Durabilità

Anche quando incandescente, il filo di NiCr rimane duttile e forte. Resiste a diventare fragile dopo ripetuti cicli di riscaldamento e raffreddamento.

Questa stabilità meccanica è fondamentale per la longevità, poiché impedisce all'elemento di incurvarsi, allungarsi o rompersi sotto stress termico.

Il Ruolo Critico dello Strato di Ossido di Cromo

La proprietà più importante del NiCr non è la sua resistenza o il suo punto di fusione, ma il suo comportamento quando esposto all'aria ad alte temperature. Questa è la chiave della sua lunga vita operativa.

Come si Forma lo Strato Protettivo

Quando un elemento in NiCr viene riscaldato per la prima volta, il cromo sulla superficie reagisce istantaneamente con l'ossigeno nell'atmosfera.

Questa reazione forma uno strato esterno sottile, durevole e altamente aderente di ossido di cromo (Cr₂O₃).

Perché Questo Strato è Essenziale per la Longevità

Lo strato di ossido di cromo è un isolante elettrico, ma soprattutto, è chimicamente inerte e impermeabile all'ossigeno.

Crea efficacemente uno scudo protettivo che impedisce all'ossigeno di raggiungere il nichel-cromo sottostante. Questo processo di "passivazione" arresta ulteriore ossidazione e corrosione, consentendo all'elemento di funzionare per migliaia di ore senza bruciarsi.

Applicazioni Comuni nell'Industria

L'affidabilità e le prestazioni del NiCr lo hanno reso un elemento fondamentale in una vasta gamma di applicazioni di riscaldamento.

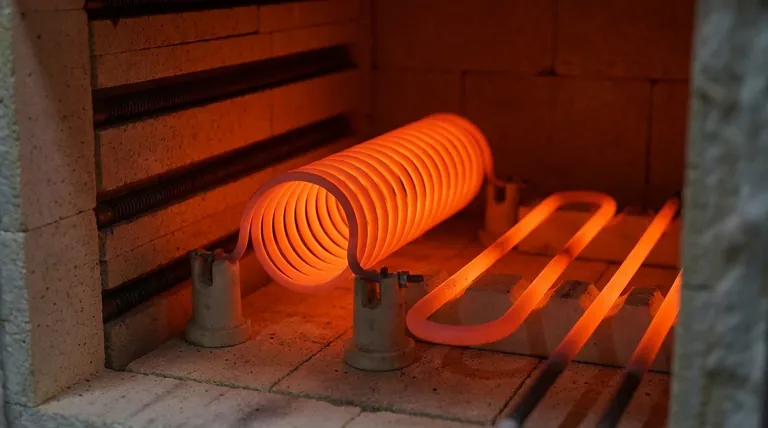

Forni Industriali

Nei forni industriali su larga scala utilizzati per il trattamento termico, le fornaci e la lavorazione dei materiali, gli elementi in NiCr forniscono calore costante e affidabile in ambienti esigenti.

Elettrodomestici e Apparecchi Commerciali

Troverete il NiCr negli elementi riscaldanti tubolari all'interno di forni elettrici, scaldabagni e tostapane. La sua stabilità garantisce prestazioni sicure e prevedibili per tutta la vita utile dell'apparecchio.

Dispositivi di Riscaldamento di Precisione

Per applicazioni che richiedono calore localizzato e controllato, come i riscaldatori a cartuccia utilizzati in stampi e matrici, il NiCr offre la precisione e la durabilità necessarie.

Comprendere i Compromessi

Sebbene il NiCr sia un'ottima lega riscaldante per scopi generali, nessun materiale è perfetto per ogni situazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Quando il NiCr è la Scelta Migliore

Il NiCr eccelle in applicazioni che richiedono un riscaldamento stabile e a lungo termine in aria a temperature superiori a 500°C. Il suo strato protettivo di ossido offre prestazioni ineguagliabili in queste condizioni.

Quando Altre Leghe Sono Migliori: Il Caso del Rame-Nichel (CuNi)

Per applicazioni a temperatura moderata (tipicamente inferiori a 600°C) in ambienti umidi o corrosivi, una lega di Rame-Nichel (CuNi) può essere superiore.

Sebbene il CuNi abbia un punto di fusione inferiore, offre una migliore resistenza alla corrosione in ambienti umidi dove lo strato di ossido del NiCr potrebbe essere meno efficace. Si trova spesso in attrezzature marine e per la lavorazione alimentare.

Limitazioni Chiave

La principale debolezza del NiCr è la sua prestazione in determinate atmosfere. Atmosfere riducenti o quelle contenenti zolfo possono attaccare lo strato protettivo di ossido, portando a un guasto prematuro.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della lega corretta richiede l'allineamento delle proprietà del materiale con l'ambiente operativo e gli obiettivi di prestazione.

- Se il tuo obiettivo principale è la stabilità ad alta temperatura (>600°C) in aria: il Nichel-Cromo è lo standard ineguagliabile grazie al suo strato protettivo di ossido.

- Se il tuo obiettivo principale è il riscaldamento a temperatura moderata in ambienti corrosivi o umidi: una lega di Rame-Nichel offrirà probabilmente maggiore longevità e prestazioni.

- Se il tuo obiettivo principale è il calore estremo (>1200°C) o atmosfere chimiche specifiche: potresti dover esplorare materiali più specializzati come il disiliciuro di molibdeno o il carburo di silicio.

Comprendendo le proprietà fondamentali che rendono queste leghe efficaci, puoi selezionare un materiale che garantisca sia l'efficienza operativa che l'affidabilità a lungo termine per la tua specifica sfida di riscaldamento.

Tabella Riepilogativa:

| Proprietà | Valore | Beneficio Chiave |

|---|---|---|

| Resistività Elettrica | 40 μΩ-cm | Generazione efficiente di calore in design compatti |

| Punto di Fusione | 1.400°C (2.550°F) | Funzionamento ad alta temperatura fino a 1.200°C |

| Resistenza all'Ossidazione | Forma uno strato di Cr₂O₃ | Lunga durata in ambienti aerei |

| Resistenza Meccanica | Duttile e forte ad alto calore | Resiste allo stress termico e alla rottura |

Migliora le capacità di riscaldamento del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come i nostri elementi riscaldanti basati su NiCr possono ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni