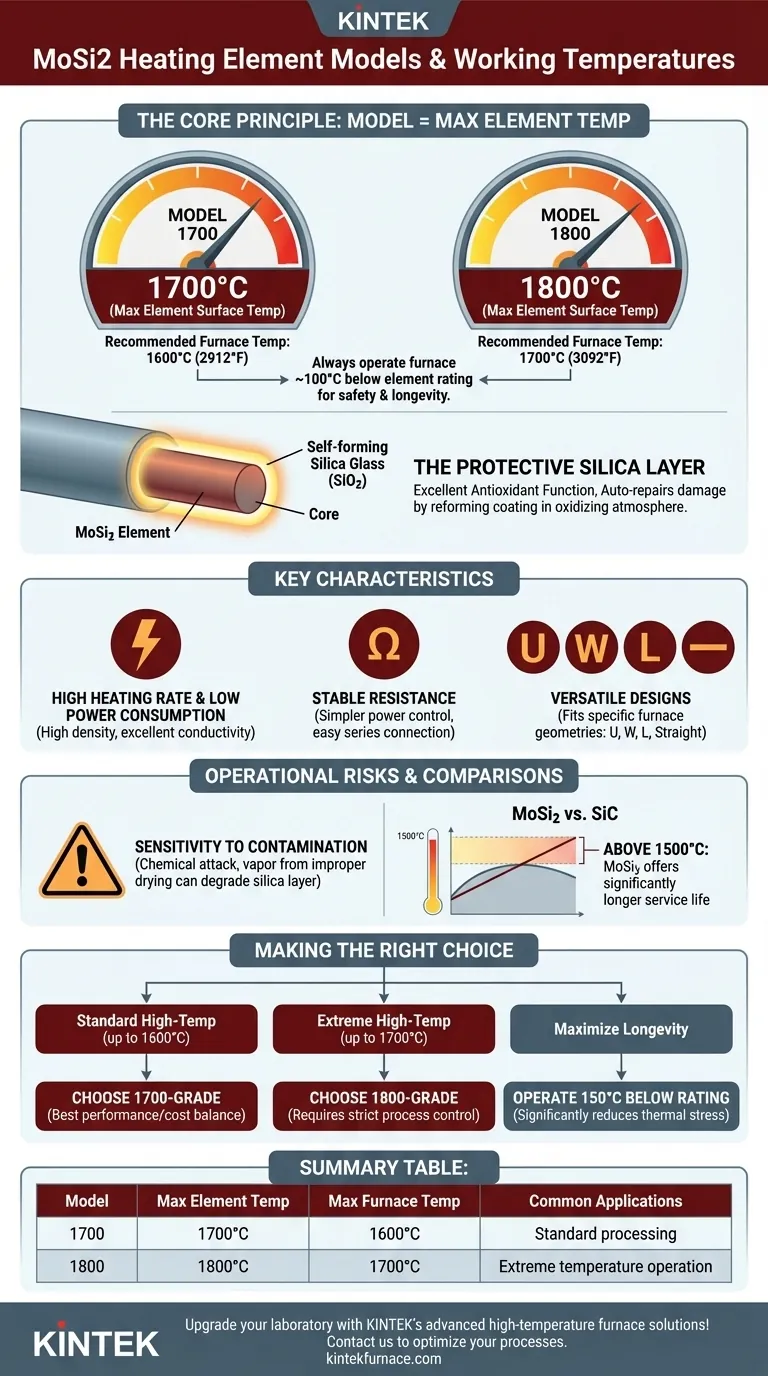

In sostanza, il modello di un elemento riscaldante in Disiliciuro di Molibdeno (MoSi2) indica la sua massima temperatura superficiale, che a sua volta determina la più alta temperatura operativa pratica per il tuo forno. I due modelli più comuni sono i tipi 1700 e 1800, progettati per temperature massime del forno rispettivamente di 1600°C (2912°F) e 1700°C (3092°F).

Il numero del modello (ad esempio, 1700, 1800) si riferisce alla capacità di temperatura di picco dell'elemento in gradi Celsius. Per garantire longevità e sicurezza, la massima temperatura operativa continua del forno dovrebbe essere impostata circa 100°C al di sotto di questa valutazione.

Decodifica dei numeri di modello e delle temperature MoSi2

Comprendere la relazione tra la valutazione dell'elemento e l'atmosfera del forno è il fattore più critico per specificare e utilizzare correttamente questi componenti.

Il Principio Fondamentale: Temperatura dell'Elemento vs. Temperatura del Forno

Un elemento riscaldante MoSi2 funziona sempre a una temperatura superiore rispetto alla camera del forno che sta riscaldando. Questa differenza di temperatura è essenziale per un efficiente trasferimento di calore.

Un modello etichettato "1700" può raggiungere una temperatura superficiale di 1700°C. Per evitare il surriscaldamento e il guasto prematuro, dovrebbe essere utilizzato in un forno con una temperatura operativa massima di 1600°C.

Allo stesso modo, un modello etichettato "1800" può raggiungere i 1800°C ed è destinato ad applicazioni in forno fino a 1700°C. Alcuni elementi specializzati possono persino raggiungere i 1900°C per l'uso in forni da 1800°C.

Lo Strato Protettivo di Silice

Le notevoli prestazioni ad alta temperatura degli elementi MoSi2 derivano da uno strato protettivo di vetro di silice (SiO2) che si forma spontaneamente sulla superficie in un'atmosfera ossidante.

Questo strato fornisce un'eccellente funzione antiossidante. Se lo strato viene danneggiato, si "autoripara" consumando più silicio dall'elemento per riformare il rivestimento protettivo, rendendo questi elementi ideali per il lavoro continuo.

Caratteristiche Chiave degli Elementi MoSi2

Oltre alle temperature nominali, diverse proprietà chiave definiscono le prestazioni e la versatilità degli elementi riscaldanti MoSi2.

Proprietà Fisiche ed Elettriche Superiori

Questi elementi sono caratterizzati da alta densità e eccellente conduttività elettrica. Ciò si traduce in un'elevata velocità di riscaldamento e un consumo energetico relativamente basso.

La loro resistenza rimane stabile nel tempo, il che semplifica la progettazione del sistema di controllo della potenza e consente di collegare nuovi elementi in serie con quelli più vecchi senza problemi.

Versatilità nella Progettazione e Configurazione

Gli elementi MoSi2 possono essere fabbricati in una varietà di forme per adattarsi a specifici design di forni. Le forme comuni includono a U, a W, a L e barre dritte.

Questa flessibilità di progettazione consente una distribuzione ottimizzata del calore in geometrie complesse di forni, dalle grandi unità industriali ai forni da laboratorio più piccoli.

Comprendere i Compromessi e i Rischi Operativi

Sebbene potenti, gli elementi MoSi2 hanno requisiti operativi specifici e vulnerabilità che devono essere gestiti per garantire una lunga durata.

Sensibilità alla Contaminazione

Gli elementi MoSi2 sono suscettibili all'attacco chimico e alla contaminazione. Questo è un rischio operativo critico.

Ad esempio, in applicazioni come i forni dentali, la mancata corretta asciugatura della zirconia colorata o verniciata prima del riscaldamento può rilasciare vapori che degradano lo strato protettivo di silice dell'elemento, portando a un guasto rapido. Una corretta manutenzione del forno e un funzionamento pulito sono fondamentali.

Elementi MoSi2 vs. SiC

Quando si sceglie tra elementi MoSi2 e Carburo di Silicio (SiC), il fattore primario è la temperatura operativa.

Sopra i 1500°C, gli elementi MoSi2 offrono generalmente una durata significativamente più lunga rispetto agli elementi SiC, rendendoli la scelta superiore per processi a temperature molto elevate.

Eccellente Durabilità con la Giusta Cura

Nonostante la loro fragilità a temperatura ambiente, gli elementi MoSi2 possiedono un'elevata resistenza alla flessione e alla compressione a temperature operative. Speciali processi di stampaggio a giunto creano terminali robusti e resistenti agli urti.

Con una corretta manipolazione durante l'installazione e evitando la contaminazione chimica, questi elementi offrono un'aspettativa di vita eccezionalmente lunga, anche con frequenti cicli termici.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del modello corretto di elemento MoSi2 è un equilibrio tra i tuoi requisiti di temperatura, l'ambiente del tuo processo e i tuoi obiettivi di longevità dell'elemento.

- Se il tuo obiettivo principale è la lavorazione standard ad alta temperatura (fino a 1600°C): L'elemento di grado 1700 offre il miglior equilibrio tra prestazioni e rapporto costo-efficacia.

- Se il tuo obiettivo principale è il funzionamento a temperature estreme (fino a 1700°C): L'elemento di grado 1800 è necessario, ma richiede un controllo di processo più rigoroso per gestire i rischi di contaminazione e massimizzare la durata.

- Se il tuo obiettivo principale è massimizzare la longevità dell'elemento: Fai funzionare l'elemento scelto almeno 150°C al di sotto della sua temperatura massima nominale del forno per ridurre significativamente lo stress termico.

Scegliere l'elemento giusto e farlo funzionare con una comprensione delle sue proprietà è la chiave per ottenere prestazioni affidabili ed efficienti ad alta temperatura.

Tabella Riassuntiva:

| Modello | Temperatura Massima dell'Elemento | Temperatura Operativa Massima del Forno | Applicazioni Comuni |

|---|---|---|---|

| 1700 | 1700°C | 1600°C | Lavorazione standard ad alta temperatura |

| 1800 | 1800°C | 1700°C | Funzionamento a temperature estreme |

Aggiorna il tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e design di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando l'efficienza e la durata. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi ad alta temperatura ed estendere la durata delle apparecchiature!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale