Nei moderni laboratori odontotecnici, i forni sono classificati principalmente in base alla funzione che svolgono: cottura, sinterizzazione o pressatura di materiali ceramici. Sebbene tutti siano alimentati elettricamente e programmabili, le distinzioni chiave risiedono nelle loro capacità di temperatura massima, nell'uso del vuoto e nella presenza o meno di un meccanismo di pressatura meccanica. Queste differenze corrispondono direttamente ai tipi di restauri che sono progettati per creare, dalle tradizionali corone in porcellana fusa su metallo (PFM) alle zirconie monolitiche ad alta resistenza.

La scelta del forno non riguarda la selezione di un "tipo" generico, ma l'adattamento della funzione principale dell'apparecchiatura, ovvero il suo intervallo di temperatura e le sue capacità meccaniche, ai requisiti specifici dei materiali dentali con cui lavora il tuo laboratorio.

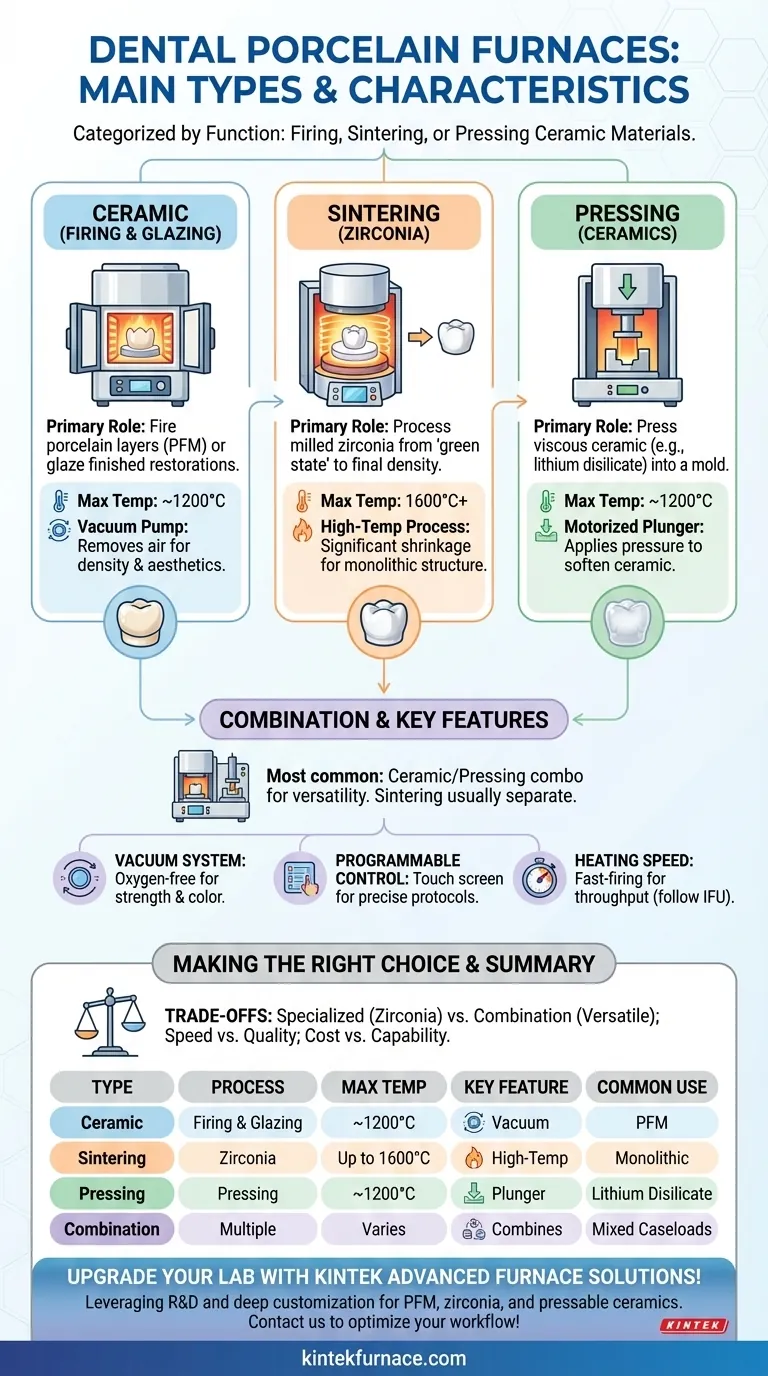

Le Categorie Principali di Forni per Processo

Il modo più accurato per comprendere i forni dentali è classificarli in base al loro processo tecnico principale. Ogni categoria è progettata per gestire una classe specifica di materiali dentali.

Forni per Ceramica (Cottura e Smaltatura)

Questi sono i cavalli di battaglia tradizionali del laboratorio odontotecnico. Il loro ruolo principale è cuocere strati di porcellana su un nucleo o una struttura, come nelle corone PFM, o smaltare la superficie di un restauro finito.

Le caratteristiche chiave includono una temperatura massima di circa 1200°C e una pompa per il vuoto integrata. Il vuoto è fondamentale per rimuovere l'aria durante il ciclo di cottura, il che previene la porosità e si traduce in un restauro più denso, resistente ed estetico.

Forni per Sinterizzazione

Questi forni sono costruiti appositamente per un compito principale: la lavorazione della zirconia. Dopo che un restauro in zirconia è stato fresato dal suo stato "verde" morbido e simile al gesso, deve essere sinterizzato a temperature estremamente elevate per raggiungere la sua densità e resistenza finali.

I forni per sinterizzazione sono definiti dalla loro capacità di raggiungere temperature fino a 1600°C o superiori. Questo processo provoca un notevole ritiro della zirconia, un fattore che deve essere considerato nella progettazione iniziale, poiché le particelle si fondono insieme in una struttura monolitica.

Forni per Pressatura

I forni per pressatura sono progettati per le ceramiche "pressabili", come il disilicato di litio (ad esempio, IPS e.max). Il processo prevede il riscaldamento di un lingotto ceramico fino a renderlo viscoso e quindi la sua "pressatura" meccanica in uno spazio vuoto creato all'interno di uno stampo di investimento specializzato.

Queste unità funzionano in modo simile ai forni per ceramica, ma includono uno stelo motorizzato che applica pressione alla ceramica ammorbidita. La maggior parte dei forni per pressatura moderni può funzionare anche come forni per ceramica standard, rendendoli altamente versatili.

Forni Combinati

Per massimizzare l'efficienza e l'ingombro, molti produttori offrono unità combinate. Il tipo più comune è un forno combinato Ceramica/Pressatura, che può gestire sia la cottura/smaltatura della porcellana tradizionale sia la pressatura di materiali come il disilicato di litio. La sinterizzazione, tuttavia, richiede quasi sempre un'unità separata e dedicata ad alta temperatura.

Caratteristiche Chiave che Definiscono le Prestazioni

Oltre alla categoria principale, diverse caratteristiche differenziano i forni moderni e influenzano la produttività e la qualità del laboratorio. Questi non sono tipi di forni, ma piuttosto caratteristiche critiche da valutare.

Il Sistema di Vuoto

Una pompa per il vuoto di alta qualità è irrinunciabile per la cottura della maggior parte delle porcellane. Creando un ambiente privo di ossigeno, previene la decolorazione e assicura che le particelle ceramiche si fondano senza intrappolare bolle di gas, che indebolirebbero il restauro finale.

Programmazione e Controllo

Praticamente tutti i forni moderni sono programmabili, tipicamente tramite un touchscreen a colori. Ciò consente ai tecnici di creare e memorizzare cicli di cottura personalizzati con più fasi di temperatura, tempo e vuoto. Questa precisione è essenziale per seguire i protocolli specifici richiesti dai diversi produttori di ceramiche.

Velocità di Riscaldamento (Capacità di Cottura Veloce)

Molti forni ora offrono cicli di "cottura veloce" che riducono significativamente i tempi di lavorazione. Sebbene ciò aumenti la produttività per i laboratori impegnati, è una funzione che deve essere utilizzata con giudizio. Il materiale in fase di cottura deve essere specificamente approvato per il riscaldamento rapido per evitare shock termici, che possono causare crepe o vetrificazione incompleta.

Comprendere i Compromessi

Scegliere l'apparecchiatura giusta comporta il bilanciamento tra costo, capacità e flusso di lavoro.

Unità Specializzate vs. Combinate

Un forno per sinterizzazione dedicato è essenziale per qualsiasi laboratorio che produce restauri in zirconia. Per le altre ceramiche, un forno combinato pressa/ceramica offre eccellente versatilità e valore per un laboratorio che gestisce un carico di lavoro misto di PFM, faccette e corone pressate. Un'unità specializzata solo per la cottura può essere un'aggiunta economicamente vantaggiosa per lavori di smaltatura ad alto volume.

Velocità vs. Qualità Finale

I cicli di cottura veloce sono uno strumento potente per migliorare la produttività, ma non sostituiscono la tecnica appropriata. Le istruzioni per l'uso (IFU) del produttore per ciascun materiale ceramico sono l'autorità finale. Deviare da questi protocolli per risparmiare tempo può compromettere la resistenza e l'estetica del restauro finale.

Costo vs. Capacità Richiesta

L'investimento è direttamente correlato alla capacità. Un forno per ceramica di base per la smaltatura è il più conveniente. Un forno per pressatura combinato rappresenta un investimento moderato. Un forno per sinterizzazione ad alta temperatura è l'investimento più significativo, giustificato solo dall'impegno di un laboratorio a produrre restauri in zirconia internamente.

Fare la Scelta Giusta per il Tuo Laboratorio

Basa la tua decisione sui tipi di restauri che produci più frequentemente.

- Se il tuo obiettivo principale sono le corone PFM e in ceramica stratificata: Un affidabile forno per ceramica con controllo preciso del vuoto è il tuo cavallo di battaglia essenziale.

- Se il tuo obiettivo principale sono i restauri in zirconia ad alta resistenza: Un forno per sinterizzazione ad alta temperatura dedicato è un'attrezzatura fondamentale e non negoziabile.

- Se il tuo obiettivo principale sono le ceramiche pressabili estetiche (es. e.max): È richiesto un forno per pressatura, e un'unità combinata pressa/ceramica offre la massima flessibilità operativa.

- Se gestisci un laboratorio digitale versatile e a servizio completo: La tua configurazione ideale include probabilmente sia un forno per sinterizzazione ad alta temperatura sia un forno combinato pressa/ceramica separato per coprire tutti i tipi di materiali.

In definitiva, il miglior forno è quello che esegue in modo affidabile e preciso i programmi di cottura specifici richiesti dai materiali che utilizzi ogni giorno.

Tabella Riassuntiva:

| Tipo di Forno | Processo Principale | Temperatura Massima | Caratteristiche Chiave | Usi Comuni |

|---|---|---|---|---|

| Ceramica | Cottura e Smaltatura | ~1200°C | Pompa per il vuoto per la prevenzione della porosità | Corone PFM, smaltatura |

| Sinterizzazione | Lavorazione della Zirconia | Fino a 1600°C | Sinterizzazione ad alta temperatura per la resistenza | Restauri in zirconia monolitica |

| Pressatura | Pressatura ceramiche | ~1200°C | Stelo motorizzato per l'applicazione della pressione | Disilicato di litio (es. IPS e.max) |

| Combinato | Processi multipli | Variabile | Combina funzioni ceramica e pressatura | Laboratori versatili con carichi di lavoro misti |

Aggiorna il tuo laboratorio odontotecnico con le soluzioni forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura su misura per le loro esigenze. La nostra linea di prodotti comprende forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, completati da solide capacità di personalizzazione profonda per soddisfare precisamente requisiti sperimentali unici. Che tu lavori con PFM, zirconia o ceramiche pressabili, KINTEK garantisce prestazioni affidabili ed efficienza migliorata. Contattaci oggi stesso per discutere come i nostri forni possono ottimizzare il tuo flusso di lavoro e fornire risultati superiori per i restauri di destinazione!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio