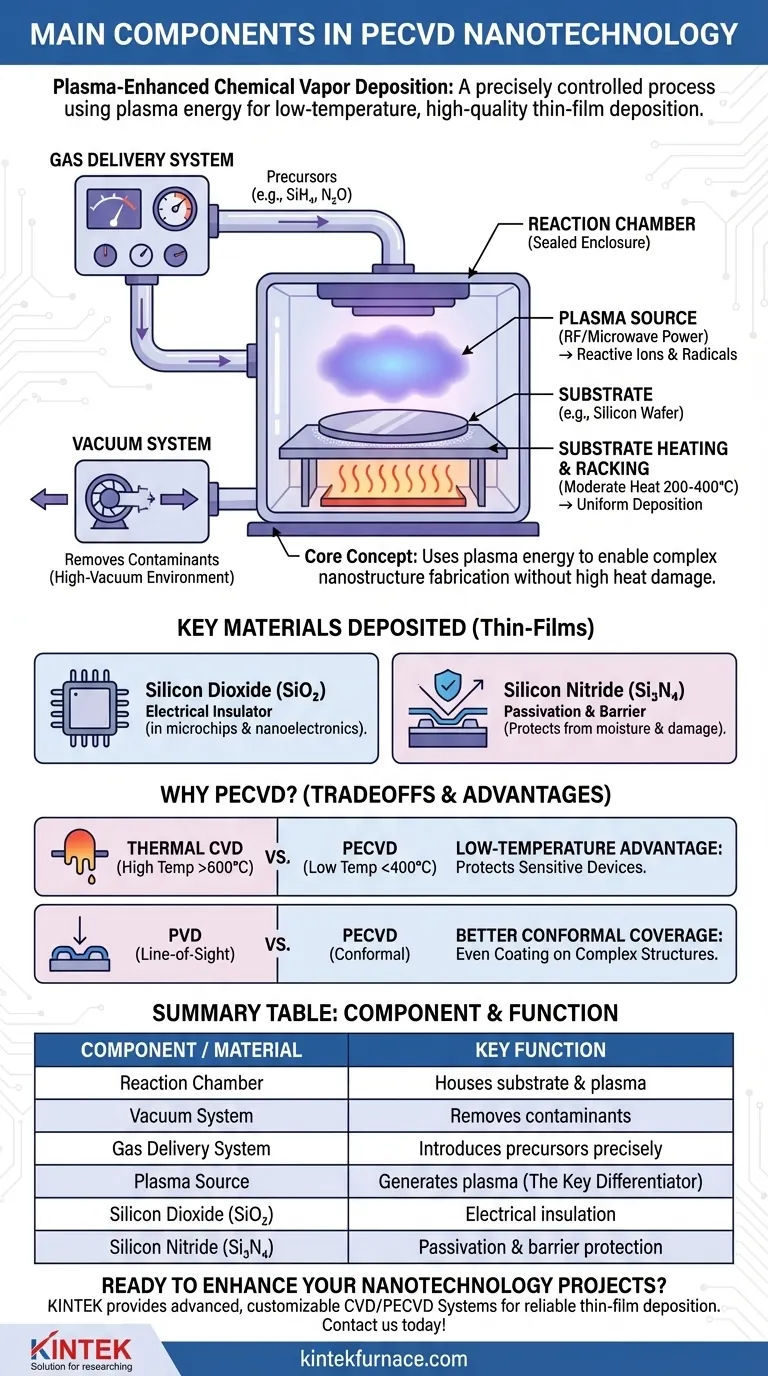

In sostanza, la deposizione chimica da fase vapore potenziata dal plasma (PECVD) coinvolge due tipi di "componenti": l'hardware fisico del sistema e i materiali in film sottile che è progettato per creare. L'hardware chiave include una camera di reazione, pompe da vuoto, un sistema di erogazione del gas e una sorgente di alimentazione per la generazione del plasma. I materiali più comuni, o "componenti", depositati nella nanotecnologia sono film ad alta purezza di biossido di silicio e nitruro di silicio.

Il concetto centrale da cogliere è che il PECVD non è semplicemente una raccolta di parti, ma un processo controllato con precisione. Utilizza l'energia del plasma, piuttosto che il calore elevato, per depositare materiali critici in film sottile, consentendo la fabbricazione di nanostrutture complesse e delicate che verrebbero distrutte dai metodi tradizionali ad alta temperatura.

L'anatomia di un sistema PECVD

Per capire come funziona il PECVD, è essenziale comprendere la funzione dei suoi componenti fisici principali. Ogni parte gioca un ruolo critico nel controllo dell'ambiente per produrre un film sottile uniforme e di alta qualità.

La camera di reazione

Questo è il cuore del sistema dove avviene la deposizione. È un involucro sigillato che ospita il substrato (ad esempio, un wafer di silicio) ed è progettato per resistere al vuoto e contenere il plasma.

Il sistema di vuoto

Un sistema di pompe crea un ambiente di alto vuoto all'interno della camera. Questo è cruciale per rimuovere contaminanti come aria e vapore acqueo, che altrimenti interferirebbero con le reazioni chimiche e comprometterebbero la purezza del film depositato.

Il sistema di erogazione del gas

Questa rete introduce con precisione gas precursori specifici nella camera di reazione. Utilizzando componenti come i regolatori di flusso di massa, assicura la miscela esatta e la velocità di flusso dei gas necessari per formare il materiale desiderato. Ad esempio, silano (SiH₄) e ossido nitroso (N₂O) potrebbero essere utilizzati per creare biossido di silicio.

La sorgente di plasma (il differenziatore chiave)

Questo è ciò che mette il "PE" in PECVD. Una sorgente di alimentazione a radiofrequenza (RF) o a microonde viene utilizzata per accendere i gas precursori, trasformandoli in plasma. Questo plasma è uno stato energizzato della materia contenente ioni e radicali reattivi che possono formare il film desiderato a temperature molto più basse (tipicamente 200-400°C) rispetto al CVD convenzionale (spesso >600°C).

Riscaldamento e posizionamento del substrato

Sebbene il PECVD sia un processo a bassa temperatura, il substrato viene spesso moderatamente riscaldato per migliorare le proprietà del film e la mobilità superficiale. Il posizionamento mantiene i substrati in un orientamento preciso all'interno della camera per garantire una deposizione uniforme sulla loro superficie.

Materiali chiave depositati tramite PECVD

Nella nanotecnologia e nella produzione di semiconduttori, il PECVD è molto apprezzato per la sua capacità di depositare strati dielettrici e di passivazione di alta qualità.

Biossido di silicio (SiO₂)

Questo materiale è un eccellente isolante elettrico. Nel PECVD, viene depositato come un film sottile per isolare gli strati conduttivi l'uno dall'altro nei microchip e in altri dispositivi nanoelettronici. È un elemento fondamentale per la creazione di transistor e condensatori.

Nitruro di silicio (Si₃N₄)

Il nitruro di silicio è un materiale duro e denso che funge da barriera eccezionale. È comunemente usato come strato di passivazione per proteggere il dispositivo finito dall'umidità, dagli ioni mobili e dai graffi fisici. Può anche servire come maschera resistente agli agenti chimici durante le fasi di incisione.

Comprensione dei compromessi: PECVD vs. Alternative

Nessuna singola tecnica di fabbricazione è perfetta per ogni applicazione. La scelta del PECVD richiede la comprensione dei suoi vantaggi e limiti rispetto ad altri metodi di deposizione come il CVD termico tradizionale o la Deposizione Fisica da Fase Vapore (PVD).

Il vantaggio della bassa temperatura

Questa è la ragione principale per scegliere il PECVD. Consente la deposizione su dispositivi completamente formati con materiali sensibili (come il cablaggio in alluminio) che verrebbero danneggiati o fusi dal calore elevato del CVD termico.

Qualità del film e impurità

I film ottenuti con PECVD sono di alta qualità, ma poiché il processo utilizza precursori contenenti idrogeno (come il silano), i film risultanti contengono spesso idrogeno residuo. Per applicazioni che richiedono la massima purezza e densità, il CVD termico ad alta temperatura potrebbe essere ancora superiore, a condizione che il substrato possa tollerare il calore.

Copertura conforme

Rispetto al PVD (come lo sputtering), che è un processo a linea di vista, il PECVD offre una migliore "copertura conforme". Ciò significa che può rivestire in modo più uniforme le topografie complesse e tridimensionali presenti nelle nanostrutture avanzate, garantendo l'assenza di lacune o punti deboli nello strato depositato.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di deposizione dipende interamente dai requisiti del tuo dispositivo finale.

- Se il tuo obiettivo principale è creare robusti strati isolanti su elettronica sensibile: Il PECVD è lo standard industriale per la deposizione di biossido di silicio di alta qualità a temperature che non danneggiano i componenti sottostanti.

- Se il tuo obiettivo principale è proteggere o incapsulare un dispositivo finito: Il PECVD è ideale per la deposizione di strati di passivazione densi di nitruro di silicio che proteggono dall'umidità e dalla contaminazione.

- Se il tuo obiettivo principale è raggiungere la massima purezza e densità possibile del film: Potresti dover considerare il CVD tradizionale ad alta temperatura, ma solo se il tuo substrato e le strutture del dispositivo esistenti possono sopportare l'estremo budget termico.

Comprendendo sia i macchinari che i materiali, puoi sfruttare efficacemente il PECVD per ottenere risultati precisi e affidabili nel tuo lavoro di nanofabbricazione.

Tabella riassuntiva:

| Componente/Materiale | Funzione chiave | Esempi comuni |

|---|---|---|

| Camera di reazione | Ospita il substrato e il plasma per la deposizione | Involucro sigillato |

| Sistema di vuoto | Rimuove i contaminanti per film ad alta purezza | Pompe da vuoto |

| Sistema di erogazione del gas | Introduce gas precursori con precisione | Regolatori di flusso di massa |

| Sorgente di plasma | Genera plasma per la deposizione a bassa temperatura | Alimentazione RF o a microonde |

| Biossido di silicio (SiO₂) | Isolamento elettrico nei microchip | Strati dielettrici |

| Nitruro di silicio (Si₃N₄) | Passivazione e protezione barriera | Film resistenti all'umidità |

Pronto a migliorare i tuoi progetti di nanotecnologia con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici per una deposizione di film sottili affidabile e di alta qualità. Contattaci oggi stesso per discutere come possiamo supportare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio