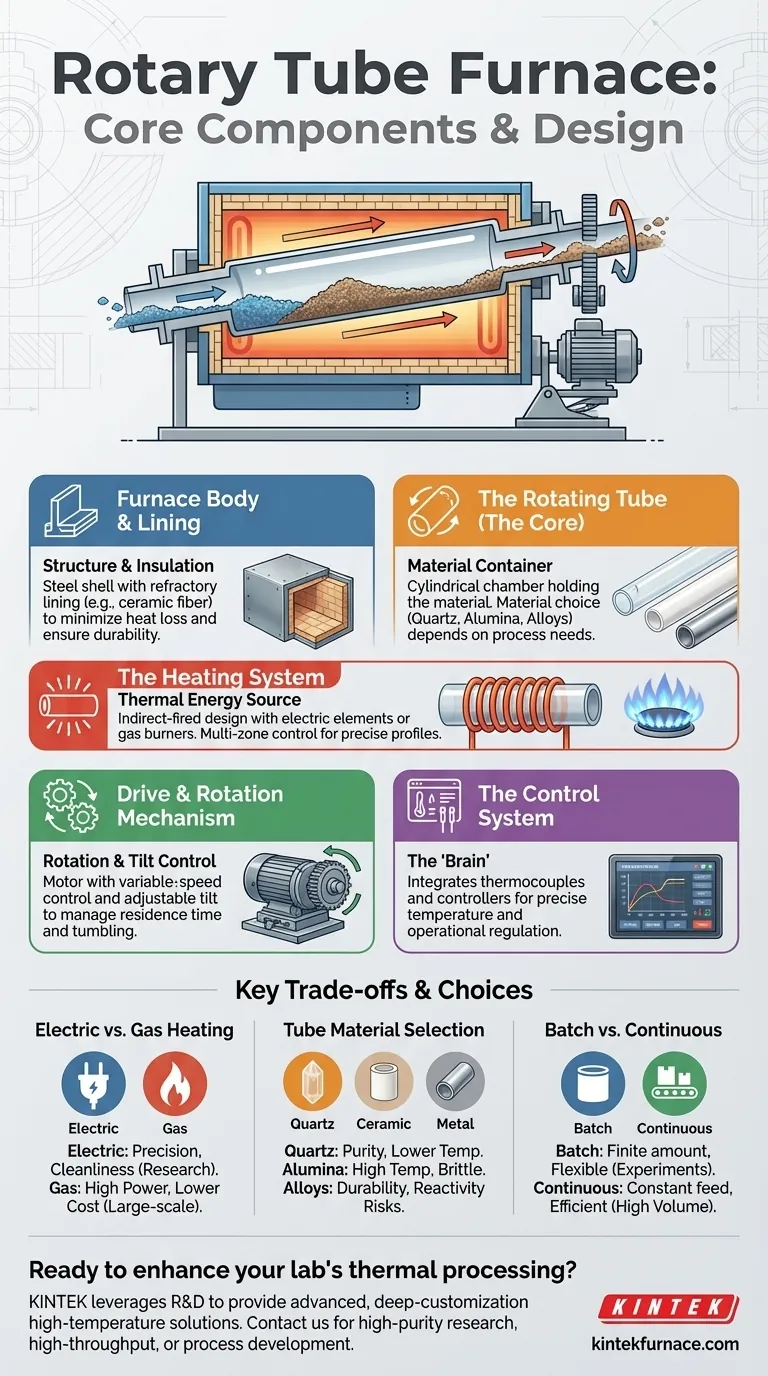

Nella sua essenza, un forno a tubo rotante è un sistema composto da quattro componenti principali: il corpo del forno che fornisce struttura e isolamento, un tubo rotante centrale che contiene il materiale, un sistema di riscaldamento che circonda il tubo e un meccanismo di azionamento che controlla la rotazione. Questi elementi sono gestiti da un sistema di controllo della temperatura per garantire un'elaborazione termica precisa e uniforme.

Lo scopo essenziale di un forno a tubo rotante non è solo riscaldare il materiale, ma farlo con un'eccezionale uniformità. La sinergia tra il tubo rotante e gli elementi riscaldanti stazionari è il principio di progettazione chiave che consente un'elaborazione dinamica, controllata e coerente di polveri e materiali granulari.

Decostruire il Forno a Tubo Rotante

Per capire come un forno a tubo rotante ottiene i suoi risultati, è essenziale esaminare la funzione di ogni singolo componente e come contribuisce al sistema generale.

Corpo del Forno e Rivestimento

Il corpo del forno è la struttura esterna in acciaio che fornisce l'ossatura fisica e ospita tutti gli altri componenti. È progettato per la durabilità ad alta temperatura e l'integrità strutturale.

All'interno di questo involucro d'acciaio si trova un rivestimento refrattario, tipicamente realizzato con mattoni isolanti ad alte prestazioni, cemento modellabile o fibra ceramica. Questo rivestimento è fondamentale per minimizzare la perdita di calore, garantire l'efficienza energetica e proteggere il corpo esterno dalle temperature interne estreme.

Il Tubo Rotante (Il Nucleo)

Il componente centrale è il tubo del forno, una camera cilindrica che ruota sul suo asse centrale. Questo tubo è dove viene effettivamente contenuto il materiale in lavorazione. È distinto dal corpo del forno che lo circonda.

Il materiale del tubo stesso viene scelto in base ai requisiti del processo, con opzioni comuni che includono quarzo per la purezza, allumina per temperature molto elevate o leghe metalliche speciali per la durabilità e la resistenza chimica.

Il Sistema di Riscaldamento

Il sistema di riscaldamento fornisce l'energia termica. Tipicamente è costituito da elementi riscaldanti elettrici o bruciatori a gas posizionati attorno all'esterno del tubo rotante.

Questo è noto come design a fuoco indiretto. La fonte di calore non entra in contatto diretto con il materiale di processo, il che previene la contaminazione e consente un controllo preciso dell'atmosfera all'interno del tubo. I modelli avanzati presentano più zone di controllo termico lungo la lunghezza del tubo, consentendo profili di temperatura altamente personalizzati per processi complessi come essiccazione, calcinazione e sintesi.

Il Meccanismo di Azionamento e Rotazione

Il meccanismo di azionamento è ciò che consente la rotazione del tubo. Questo sistema è solitamente composto da un motore collegato a un ingranaggio di azionamento o a un set di rulli condotti che supportano e fanno girare il tubo.

Le caratteristiche chiave includono spesso il controllo della velocità variabile e la possibilità di regolare l'angolo di inclinazione. La modifica della velocità di rotazione e dell'inclinazione influenza direttamente per quanto tempo il materiale rimane nel forno (il suo tempo di permanenza) e come si ribalta, fornendo un controllo critico sul processo.

Il Sistema di Controllo

Il sistema di controllo è il cervello del forno. Integra sensori di temperatura (termocoppie) con un controllore per regolare con precisione gli elementi riscaldanti, garantendo che la temperatura di processo rimanga stabile e accurata. Questo sistema gestisce anche la velocità di rotazione e altri parametri operativi.

Comprendere i Compromessi Chiave

La scelta del forno a tubo rotante giusto comporta il bilanciamento di fattori contrastanti. Comprendere i compromessi tra le diverse opzioni dei componenti è fondamentale per adattare il forno all'applicazione prevista.

Riscaldamento Elettrico vs. a Gas

Gli elementi riscaldanti elettrici offrono una precisione di temperatura, pulizia e facilità di controllo superiori, rendendoli ideali per applicazioni di ricerca e alta purezza.

I sistemi a gas possono spesso raggiungere potenze maggiori e possono avere costi operativi inferiori per i processi industriali su larga scala, ma introducono prodotti di combustione che potrebbero richiedere una gestione atmosferica più complessa.

Selezione del Materiale del Tubo

La scelta del materiale del tubo presenta un classico compromesso tra prestazioni e costo. Un tubo al quarzo offre un'eccellente purezza ma ha una temperatura operativa massima inferiore rispetto alle ceramiche.

Un tubo in allumina può resistere a temperature molto più elevate ma può essere più fragile. I tubi in lega metallica offrono un'eccellente durabilità meccanica ma possono reagire con alcuni materiali di processo o atmosfere ad alte temperature.

Elaborazione a Lotti vs. Continua

I forni a tubo rotante sono particolarmente adatti per l'elaborazione continua, in cui il materiale viene alimentato costantemente da un'estremità e scaricato dall'altra. Questo è altamente efficiente per grandi volumi.

Tuttavia, possono essere utilizzati anche per l'elaborazione a lotti, in cui una quantità finita di materiale viene caricata, lavorata e poi rimossa. La configurazione ottimale dipende interamente dalla produttività richiesta e dalla natura dell'esperimento o del ciclo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo processo specifico detta la configurazione ideale del forno. L'interazione tra i componenti determina le capacità del forno.

- Se la tua priorità principale è la ricerca e la sintesi ad alta purezza: Opta per un forno elettrico a zone multiple con un tubo al quarzo o in allumina ad alta purezza per profili termici precisi, puliti e ripetibili.

- Se la tua priorità principale è l'elaborazione di materiali sfusi ad alta produttività: Un forno più grande, ad alimentazione continua, potenzialmente a gas con un tubo in lega metallica durevole, sarà la soluzione più economica ed efficiente.

- Se la tua priorità principale è lo sviluppo di processi e la flessibilità: Dai priorità a un forno con rotazione a velocità variabile, inclinazione regolabile e un design del tubo facilmente intercambiabile per ospitare una vasta gamma di materiali ed esperimenti.

Comprendendo il ruolo di ciascun componente, puoi passare dal semplice utilizzo di un forno alla progettazione intelligente di una soluzione completa di elaborazione termica.

Tabella Riepilogativa:

| Componente | Funzione Chiave | Opzioni Comuni |

|---|---|---|

| Corpo del Forno e Rivestimento | Fornisce struttura e isolamento, minimizza la perdita di calore | Involucro in acciaio con rivestimento refrattario (es. fibra ceramica) |

| Tubo Rotante | Contiene e ribalta il materiale per un'elaborazione uniforme | Quarzo, allumina o leghe metalliche |

| Sistema di Riscaldamento | Fornisce energia termica indirettamente per prevenire la contaminazione | Elementi elettrici o bruciatori a gas con controllo multi-zona |

| Meccanismo di Azionamento e Rotazione | Controlla la velocità di rotazione del tubo e l'angolo di inclinazione | Motore con velocità variabile e inclinazione regolabile |

| Sistema di Controllo | Regola la temperatura e i parametri operativi | Integrato con termocoppie e controllori |

Pronto a migliorare l'elaborazione termica del tuo laboratorio con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni ad alta temperatura avanzate su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, forni a tubo, forni rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è supportata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Sia che tu ti concentri sulla ricerca di alta purezza, sull'elaborazione ad alta produttività o sullo sviluppo flessibile dei processi, possiamo aiutarti a ottenere risultati superiori. Contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità