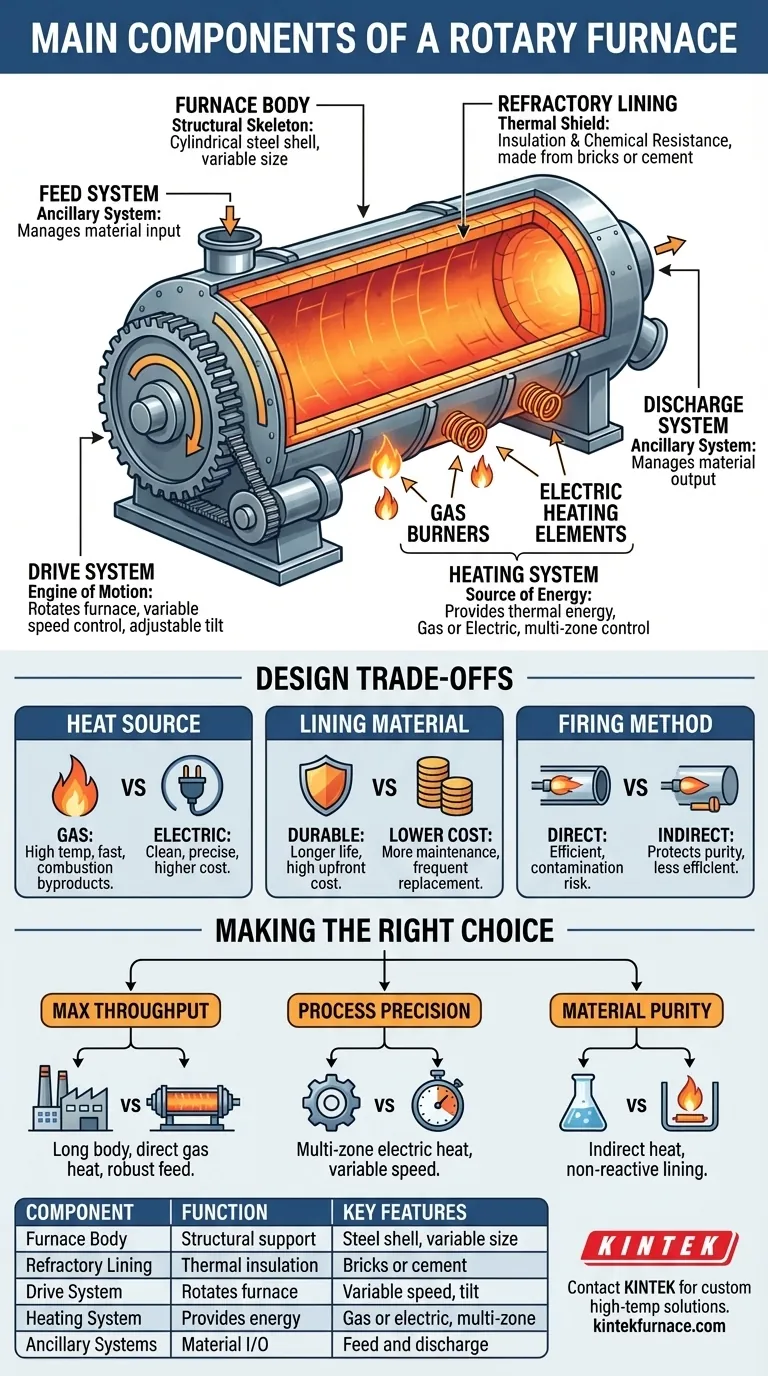

Al suo centro, un forno rotante non è un singolo oggetto ma un sistema dinamico progettato per la lavorazione continua dei materiali ad alte temperature. I suoi componenti principali sono il corpo del forno, il rivestimento refrattario interno, il sistema di azionamento che facilita la rotazione e il sistema di riscaldamento che fornisce l'energia termica necessaria. Queste parti lavorano in concerto per mescolare, riscaldare e trasformare i materiali mentre viaggiano attraverso il forno.

Comprendere i componenti di un forno rotante significa riconoscere come struttura, isolamento, movimento e calore siano integrati. Il genio del design risiede nell'uso della rotazione per garantire un'esposizione uniforme al calore e una lavorazione costante, un principio raggiunto attraverso la funzione specifica di ogni parte fondamentale.

L'Anatomia Fondamentale di un Forno Rotante

L'efficacia di un forno rotante è il risultato diretto di come i suoi componenti principali sono progettati e integrati. Ogni parte serve a uno scopo distinto e critico nel creare un ambiente di lavorazione controllato e ad alta temperatura.

Il Corpo del Forno: Lo Scheletro Strutturale

Il corpo del forno è l'involucro esterno e cilindrico che fornisce la struttura primaria. È tipicamente costruito con lamiere d'acciaio saldate per garantire durata e contenere l'intero processo.

La lunghezza e il diametro di questo corpo sono altamente variabili, da pochi metri a oltre 200 metri, a seconda interamente dell'applicazione specifica e della produttività richiesta.

Il Rivestimento Refrattario: Lo Scudo Termico

All'interno del corpo in acciaio si trova il rivestimento refrattario, uno strato critico che svolge due funzioni essenziali. È l'isolante primario del forno, proteggendo il guscio in acciaio da temperature interne estreme.

Questo rivestimento fornisce anche una barriera contro la corrosione chimica e l'abrasione dei materiali in lavorazione. È realizzato con materiali specializzati come mattoni refrattari, cemento colabile o sostanze modellabili scelte specificamente per la temperatura del processo e l'ambiente chimico.

Il Sistema di Azionamento: Il Motore del Movimento

Il sistema di azionamento, costituito da un grande ingranaggio motore o da rulli motorizzati, è responsabile della rotazione dell'intero corpo del forno. Questo movimento è fondamentale per il funzionamento del forno, poiché rimescola e miscela costantemente il materiale all'interno.

La maggior parte dei moderni sistemi di azionamento offre un controllo della velocità variabile. Questa caratteristica è cruciale per gestire con precisione il tempo di permanenza del materiale all'interno del forno e controllare la velocità di trasferimento del calore, consentendo agli operatori di ottimizzare il processo. Alcuni design consentono anche di regolare l'inclinazione, che influenza la velocità con cui il materiale si muove attraverso il cilindro.

Il Sistema di Riscaldamento: La Fonte di Energia

Il sistema di riscaldamento genera le alte temperature richieste per la lavorazione. Ciò si ottiene tipicamente con uno dei due metodi: bruciatori a gas o elementi riscaldanti elettrici.

Il calore viene trasferito al materiale tramite conduzione, convezione e irraggiamento. I forni avanzati spesso presentano un controllo del riscaldamento multizona, consentendo diversi profili di temperatura lungo la lunghezza del forno, essenziale per reazioni chimiche complesse o cambiamenti di fase.

Sistemi Ausiliari: Ingresso e Uscita

Anche se non fanno parte della camera del forno stessa, i sistemi di alimentazione e scarico sono essenziali per il funzionamento continuo. Questi meccanismi gestiscono l'ingresso controllato delle materie prime a un'estremità del forno e la rimozione del prodotto finito dall'altra.

Comprendere i Compromessi di Progettazione

La scelta e la progettazione di ogni componente implicano compromessi critici che influiscono direttamente sulle prestazioni del forno, sui costi operativi e sull'idoneità per un compito specifico.

Fonte di Calore: Gas vs. Elettricità

Un sistema a gas può spesso raggiungere temperature molto elevate rapidamente e può avere costi operativi inferiori. Tuttavia, introduce sottoprodotti della combustione nell'atmosfera del forno, il che può essere indesiderabile per materiali sensibili.

Un sistema di riscaldamento elettrico fornisce calore eccezionalmente pulito e un controllo della temperatura altamente preciso. Questo lo rende ideale per processi che richiedono un'atmosfera controllata o profili di temperatura esatti, anche se può essere più costoso da gestire.

Materiale del Rivestimento: Durabilità vs. Costo

La selezione del materiale refrattario è un equilibrio tra prestazioni e budget. Materiali altamente durevoli e chimicamente resistenti che possono sopportare temperature estreme hanno una maggiore durata ma comportano un costo iniziale significativo.

Materiali meno costosi possono essere adatti per applicazioni a bassa temperatura o meno corrosive, ma richiederanno una manutenzione e una sostituzione più frequenti, portando a maggiori tempi di inattività.

Metodo di Cottura: Diretto vs. Indiretto

In un forno a riscaldamento diretto, i bruciatori o gli elementi riscaldanti si trovano all'interno della camera principale, a diretto contatto con il materiale in lavorazione. Questo è termicamente efficiente ma rischia di contaminare il materiale.

In un forno a riscaldamento indiretto (spesso chiamato forno a tubo rotante), il tubo di processo rotante viene riscaldato dall'esterno. Questo metodo protegge il materiale da eventuali sottoprodotti della combustione, garantendo un'elevata purezza, ma è meno efficiente dal punto di vista energetico.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue specifiche esigenze di processo determineranno la configurazione ideale di questi componenti.

- Se il tuo obiettivo primario è la massima produttività: Un corpo del forno lungo con un sistema di riscaldamento a gas a fuoco diretto ad alta capacità e robusti sistemi di alimentazione/scarico è cruciale.

- Se il tuo obiettivo primario è la precisione del processo: Dai priorità a un sistema di riscaldamento elettrico multizona e a un azionamento a velocità variabile per un controllo finemente regolato della temperatura e del tempo di permanenza.

- Se il tuo obiettivo primario è la purezza del materiale: È necessario un forno a riscaldamento indiretto con un rivestimento refrattario specializzato e non reattivo per prevenire qualsiasi contaminazione.

Comprendendo come ogni componente contribuisce all'insieme, puoi specificare o far funzionare efficacemente un forno rotante per soddisfare le tue esatte esigenze tecniche.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche Chiave |

|---|---|---|

| Corpo del Forno | Supporto strutturale e contenimento | Guscio cilindrico in acciaio, dimensioni variabili |

| Rivestimento Refrattario | Isolamento termico e resistenza chimica | Realizzato con mattoni o cemento, protegge il guscio |

| Sistema di Azionamento | Ruota il forno per la miscelazione e il movimento | Controllo della velocità variabile, inclinazione regolabile |

| Sistema di Riscaldamento | Fornisce energia termica per la lavorazione | A gas o elettrico, controllo multizona |

| Sistemi Ausiliari | Gestisce l'ingresso e l'uscita del materiale | Meccanismi di alimentazione e scarico |

Pronto a migliorare l'efficienza del tuo laboratorio con un forno rotante personalizzato? KINTEK sfrutta un'eccezionale R&S e produzione interna per fornire soluzioni avanzate per alte temperature, inclusi Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come possiamo ottimizzare la lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato