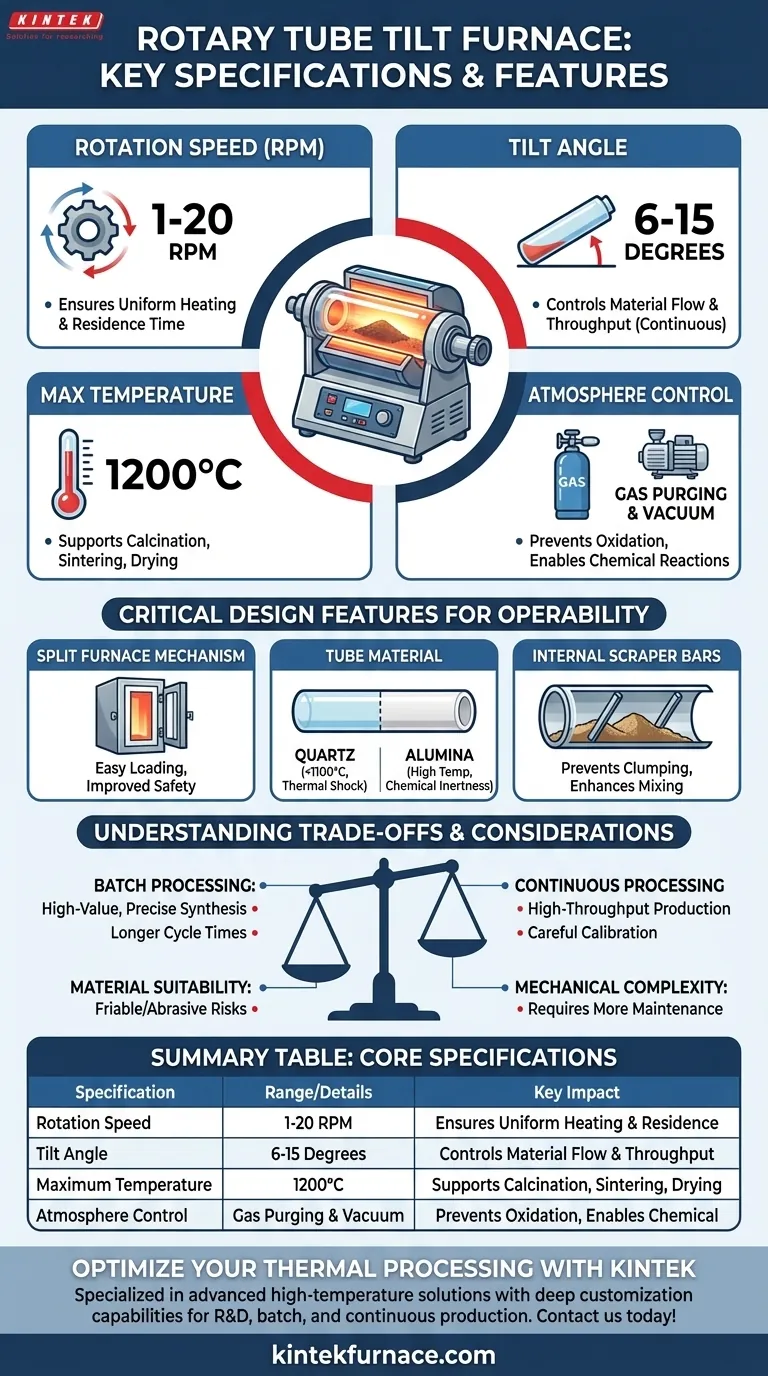

Al suo centro, un Forno a Rotazione Inclinabile a Tubo è definito da quattro specifiche chiave: un intervallo di velocità di rotazione da 1 a 20 giri/min, un angolo di inclinazione da 6 a 15 gradi, una temperatura massima di esercizio di 1200°C e la capacità di operare sia in atmosfera di spurgo gas che sotto vuoto. Questi parametri lavorano in concerto per fornire un controllo preciso sulla lavorazione termica di polveri e materiali granulari.

Un Forno a Rotazione Inclinabile a Tubo non è semplicemente un dispositivo di riscaldamento; è uno strumento di lavorazione dinamico. Le sue specifiche sono progettate per darti un controllo diretto sul trasporto del materiale, sull'efficienza del trasferimento di calore e sull'ambiente chimico, consentendo risultati altamente coerenti e ripetibili sia per la produzione a lotti che per quella continua.

Decostruire le Specifiche Fondamentali

Per valutare correttamente questa apparecchiatura, è necessario comprendere come ogni specifica influisce direttamente sul risultato del processo. Questi non sono solo numeri su una scheda tecnica; sono le leve che azioni per controllare la trasformazione del tuo materiale.

Velocità di Rotazione (RPM): La Chiave per l'Uniformità

La bassa velocità di rotazione specificata, tipicamente da 1 a 20 giri/min, è una caratteristica critica. Questa delicata azione di ribaltamento espone continuamente nuove superfici del materiale alla fonte di calore.

Ciò previene il surriscaldamento localizzato o i "punti caldi" e assicura che ogni particella riceva un trattamento termico uniforme. Permette inoltre un controllo preciso del tempo di permanenza del materiale all'interno della zona riscaldata.

Angolo di Inclinazione: Controllo del Flusso del Materiale

La capacità di regolare l'angolo di inclinazione del forno, tipicamente da 6 a 15 gradi, è ciò che governa la velocità di flusso del materiale attraverso il tubo in funzionamento continuo.

Un angolo più ripido comporta un trasporto del materiale più veloce e un tempo di permanenza inferiore, aumentando la produttività. Un angolo meno ripido rallenta il materiale, massimizzando il suo tempo di esposizione per i processi che richiedono cicli di riscaldamento più lunghi.

Temperatura Massima: Abilitare una Vasta Gamma di Processi

Una temperatura massima di 1200°C rende il forno adatto alla stragrande maggioranza delle applicazioni comuni di lavorazione termica.

Ciò include processi come calcinazione, sinterizzazione di ceramiche, essiccazione, carbonizzazione e il trattamento termico di vari composti chimici e catalizzatori.

Controllo dell'Atmosfera: Creare l'Ambiente di Reazione Ideale

Il design del forno consente la lavorazione in atmosfera controllata. Ciò si ottiene tramite lo spurgo di gas, dove un gas inerte (come Argon o Azoto) o reattivo fluisce attraverso il tubo.

Questa capacità è essenziale per prevenire l'ossidazione di materiali sensibili o per facilitare specifiche reazioni chimiche. Inoltre, alcuni modelli offrono capacità di vuoto per processi che richiedono la rimozione di tutti i gas atmosferici.

Caratteristiche di Progettazione Critiche per la Funzionabilità

Oltre ai parametri di processo primari, diverse caratteristiche meccaniche determinano l'usabilità, la flessibilità e la longevità del forno.

Meccanismo di Divisione del Forno

Molti design presentano un meccanismo sdoppiabile, che consente al corpo del forno di aprirsi verticalmente o orizzontalmente. Ciò semplifica notevolmente il carico e lo scarico del tubo di processo, migliorando la sicurezza e riducendo i tempi di inattività tra una corsa e l'altra.

Materiale del Tubo: Abbinare la Chimica del Processo

La scelta del materiale del tubo è cruciale. I tubi in quarzo sono comuni per la loro resistenza agli shock termici e purezza a temperature tipicamente inferiori a 1100°C.

Per temperature più elevate o quando si lavorano materiali chimicamente aggressivi, vengono utilizzati tubi in allumina grazie alle loro eccellenti proprietà refrattarie e inerzia chimica.

Raschiatori Interni

L'inclusione di raschiatori o deflettori all'interno del tubo è una caratteristica semplice ma efficace. Mentre il tubo ruota, queste barre sollevano e fanno cadere il materiale.

Questa azione previene l'agglomerazione e assicura che l'intero lotto sia adeguatamente miscelato e agitato, contribuendo ulteriormente all'uniformità del processo.

Comprendere i Compromessi

Sebbene sia altamente versatile, un Forno a Rotazione Inclinabile a Tubo presenta caratteristiche operative che implicano dei compromessi da considerare.

Produzione a Lotti vs. Continua

Il forno eccelle sia nella lavorazione a lotti (per sintesi di alto valore e precisione) sia nella lavorazione continua (per produzione ad alta produttività). Tuttavia, un sistema ottimizzato per una modalità potrebbe essere meno efficiente nell'altra. Il flusso continuo richiede una calibrazione attenta dell'inclinazione e della rotazione per ottenere il tempo di permanenza desiderato.

Idoneità del Materiale

L'azione di ribaltamento, sebbene eccellente per la miscelazione della maggior parte delle polveri e dei granuli, potrebbe non essere adatta a tutti i materiali. I materiali estremamente friabili potrebbero danneggiarsi o essere macinati in particelle più fini, mentre i materiali altamente abrasivi potrebbero causare usura prematura del tubo di processo.

Complessità Meccanica

Rispetto a un forno statico a scatola o a tubo, l'aggiunta di meccanismi di rotazione e inclinazione introduce una maggiore complessità meccanica. Ciò richiede un programma di manutenzione preventiva più rigoroso per garantire l'affidabilità di guarnizioni, cuscinetti e motori di azionamento.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dal tuo obiettivo di processo primario.

- Se la tua priorità principale è la produzione ad alta produttività (es. essiccazione, calcinazione di massa): La capacità di inclinazione regolabile e la funzionalità di funzionamento continuo sono le tue caratteristiche più critiche.

- Se la tua priorità principale è la sintesi precisa dei materiali (es. nanomateriali, catalizzatori): Dovresti privilegiare il controllo fine sulla rotazione a bassi giri/min e un robusto controllo dell'atmosfera (gas/vuoto).

- Se la tua priorità principale è lo sviluppo di processi e la R&S: Un modello con un ampio intervallo di regolazione in tutte le specifiche chiave — inclinazione, velocità e atmosfera — fornirà la massima flessibilità.

Comprendere queste specifiche ti permette di passare semplicemente dalla scelta di un forno alla progettazione di un processo termico veramente ottimizzato.

Tabella Riassuntiva:

| Specifiche | Intervallo/Dettagli | Impatto Chiave |

|---|---|---|

| Velocità di Rotazione | 1-20 RPM | Garantisce un riscaldamento uniforme e un controllo preciso del tempo di permanenza |

| Angolo di Inclinazione | 6-15 gradi | Controlla la velocità di flusso del materiale e la produttività in funzionamento continuo |

| Temperatura Massima | 1200°C | Supporta calcinazione, sinterizzazione e altri processi ad alta temperatura |

| Controllo Atmosfera | Capacità di spurgo gas e vuoto | Previene l'ossidazione e consente reazioni chimiche specifiche |

Pronto a migliorare la tua lavorazione termica con precisione e affidabilità? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura personalizzate per le tue esigenze uniche. I nostri Forni a Rotazione Inclinabile a Tubo, parte di una linea di prodotti diversificata che include Forni a Muffola, a Tubo, Rotanti, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD, sono supportati da eccezionali capacità di R&S e produzione interna. Con forti capacità di personalizzazione approfondita, assicuriamo che la tua attrezzatura corrisponda perfettamente ai tuoi requisiti sperimentali—sia per la R&S, la produzione a lotti o quella continua. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità