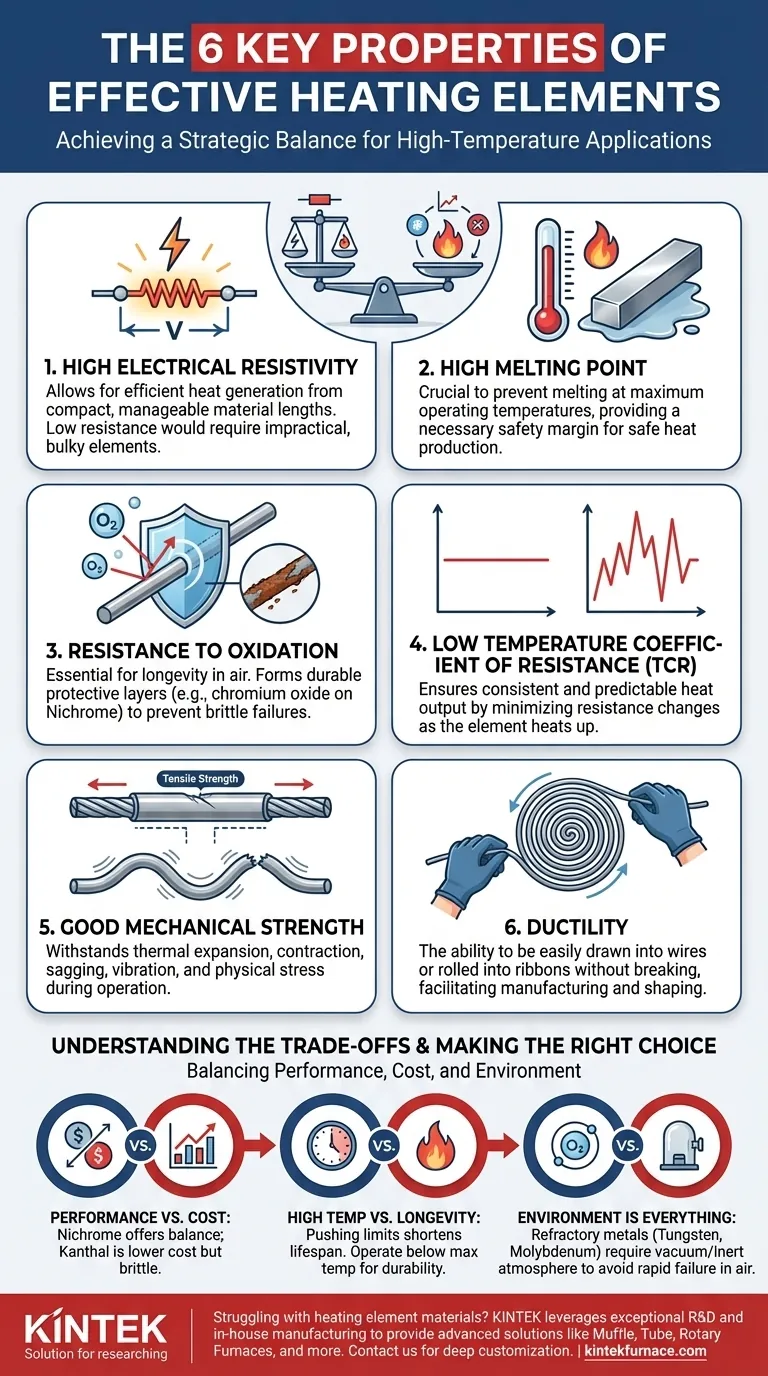

Alla sua base, un materiale efficace per un elemento riscaldante deve possedere sei proprietà chiave. Queste includono un alto punto di fusione, un'alta resistività elettrica, una forte resistenza all'ossidazione ad alte temperature, un basso coefficiente di temperatura della resistenza, una buona resistenza meccanica e sufficiente duttilità per essere formato in fili o altre forme.

La sfida centrale nella scelta di un materiale per un elemento riscaldante non è trovare una singola proprietà perfetta, ma raggiungere un equilibrio strategico. L'obiettivo è trovare un materiale che possa convertire efficientemente l'elettricità in calore, sopravvivendo contemporaneamente agli estremi stress termici e chimici della sua stessa operazione.

La Fisica del Riscaldamento Efficace

Per comprendere i requisiti dei materiali, dobbiamo prima esaminare il principio del riscaldamento resistivo, governato dalla prima legge di Joule. Questa legge afferma che la potenza (calore) generata è proporzionale alla resistenza del materiale e al quadrato della corrente che lo attraversa.

Alta Resistività Elettrica

L'alta resistività è il requisito più fondamentale. Permette di generare una quantità significativa di calore da una lunghezza di materiale fisicamente corta e gestibile.

Se un materiale avesse una bassa resistenza, sarebbe necessario un filo molto lungo per generare la stessa quantità di calore, rendendo l'apparecchio finale poco pratico e ingombrante.

Alto Punto di Fusione

Lo scopo di un elemento riscaldante è quello di diventare molto caldo. Il punto di fusione del materiale deve essere sostanzialmente più alto della sua massima temperatura operativa per fornire un margine di sicurezza e impedirne la fusione.

Questa proprietà determina il limite superiore di quanto calore un elemento può produrre in sicurezza.

La Battaglia per la Longevità e la Stabilità

Generare calore è solo metà della battaglia. Un buon elemento riscaldante deve anche essere durevole e funzionare in modo prevedibile per migliaia di ore di utilizzo. È qui che la stabilità termica e chimica diventano critiche.

Resistenza all'Ossidazione

La maggior parte degli elementi riscaldanti opera all'aria aperta. Ad alte temperature, l'ossigeno reagisce aggressivamente con i metalli, formando ossidi fragili che possono causare l'assottigliamento dell'elemento, l'aumento della resistenza e, infine, il guasto.

Materiali come il Nichelcromo (nichel-cromo) sono apprezzati perché formano uno strato esterno sottile, durevole e aderente di ossido di cromo. Questo strato agisce come una barriera protettiva, prevenendo ulteriore ossidazione del metallo sottostante e prolungando drasticamente la vita dell'elemento.

Coefficiente di Temperatura della Resistenza (TCR) Stabile

La resistenza di un materiale cambia con la temperatura. Un TCR basso, o stabile, significa che la resistenza non fluttua selvaggiamente man mano che l'elemento si riscalda dalla temperatura ambiente al suo punto di funzionamento.

Questa stabilità è cruciale per le prestazioni. Assicura che la produzione di calore rimanga costante e prevedibile, il che è essenziale per applicazioni come forni e fornaci industriali che richiedono un controllo preciso della temperatura.

Durabilità Meccanica (Duttilità e Resistenza)

Un materiale per elementi riscaldanti deve essere fabbricato, sagomato e installato. La duttilità è la capacità di essere trafilato in un filo o laminato in un nastro senza rompersi.

Una volta installato, l'elemento deve anche avere una sufficiente resistenza alla trazione per resistere all'abbassamento, alle vibrazioni e agli stress della ripetuta espansione e contrazione termica senza cedere.

Comprendere i Compromessi

Nessun singolo materiale è perfetto per ogni applicazione. La scelta implica sempre un equilibrio tra prestazioni, costi e ambiente operativo.

Prestazioni vs. Costo

Le leghe di Nichelcromo (Ni-Cr) sono il cavallo di battaglia per il riscaldamento generico. Offrono un eccellente equilibrio tra duttilità, lunga durata grazie alla resistenza all'ossidazione e un TCR stabile.

Le leghe di Kanthal (Fe-Cr-Al) sono spesso utilizzate come alternativa a basso costo. Possono raggiungere temperature operative più elevate rispetto al Nichelcromo ma sono più fragili, rendendole più difficili da lavorare.

Alta Temperatura vs. Longevità

Spingere qualsiasi materiale più vicino al suo limite massimo di temperatura accorcia drasticamente la sua durata. Il tasso di ossidazione aumenta esponenzialmente con la temperatura, portando a una degradazione e un guasto più rapidi.

La progettazione per la longevità spesso significa selezionare un materiale e farlo funzionare ben al di sotto della sua massima temperatura nominale assoluta.

L'Ambiente è Tutto

La presenza di ossigeno è il fattore determinante. Materiali come il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente alti ma si ossidano e si guastano quasi istantaneamente all'aria aperta ad alte temperature.

Tuttavia, in un vuoto o in un'atmosfera di gas inerte dove non c'è ossigeno, questi metalli refrattari diventano la scelta ideale per le applicazioni ad altissima temperatura più estreme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un materiale è una decisione ingegneristica basata sull'obiettivo primario dell'applicazione di riscaldamento.

- Se il tuo obiettivo principale è l'affidabilità e la lunga durata in applicazioni generiche (fino a ~1150°C): Le leghe di Nichelcromo sono lo standard industriale grazie alla loro eccellente resistenza all'ossidazione e alle buone proprietà meccaniche.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in aria (fino a ~1400°C): Le leghe Fe-Cr-Al (Kanthal) sono la scelta superiore, a condizione che tu possa adattarti alla loro natura più fragile.

- Se il tuo obiettivo principale è temperature estreme in vuoto o atmosfera inerte: I metalli refrattari come il Molibdeno e il Tungsteno sono le uniche opzioni praticabili.

- Se il tuo obiettivo principale è una produzione di calore precisa e stabile: Dai priorità a un materiale con il più basso Coefficiente di Temperatura della Resistenza (TCR) possibile all'interno del tuo intervallo di temperatura richiesto.

In definitiva, la scelta del materiale giusto assicura che l'elemento riscaldante non sia solo un componente, ma un nucleo affidabile ed efficiente del tuo progetto.

Tabella riassuntiva:

| Proprietà | Importanza | Materiali Comuni |

|---|---|---|

| Alto Punto di Fusione | Previene la fusione ad alte temperature | Tungsteno, Molibdeno |

| Alta Resistività Elettrica | Generazione efficiente di calore in forme compatte | Nichelcromo, Kanthal |

| Resistenza all'Ossidazione | Prolunga la durata negli ambienti aerei | Nichelcromo, leghe Fe-Cr-Al |

| Basso Coefficiente di Temperatura della Resistenza | Garantisce una produzione di calore stabile | Nichelcromo, leghe specializzate |

| Buona Resistenza Meccanica | Resiste a stress termici e fisici | Varie leghe |

| Duttilità | Permette la sagomatura in fili o nastri | Nichelcromo, alcune leghe Fe-Cr-Al |

Fai fatica a selezionare il materiale giusto per gli elementi riscaldanti per le esigenze ad alta temperatura del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con precisione. Contattaci oggi per migliorare l'efficienza e l'affidabilità del tuo laboratorio con soluzioni di riscaldamento su misura!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master