Fondamentalmente, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono progettati per gli ambienti ad alta temperatura più esigenti. Sono un composito ceramico-metallico definito dalla loro capacità di operare in modo affidabile a temperature estreme fino a 1850°C, dalla loro lunga vita utile e dalle loro uniche proprietà di autoriparazione in atmosfere ossidanti.

Il disilicuro di molibdeno (MoSi2) offre le temperature operative più elevate e la vita utile più lunga di qualsiasi elemento riscaldante metallico, ma questa prestazione dipende dal funzionamento in un'atmosfera ossidante e dalla manipolazione attenta del materiale a causa della sua intrinseca fragilità a temperatura ambiente.

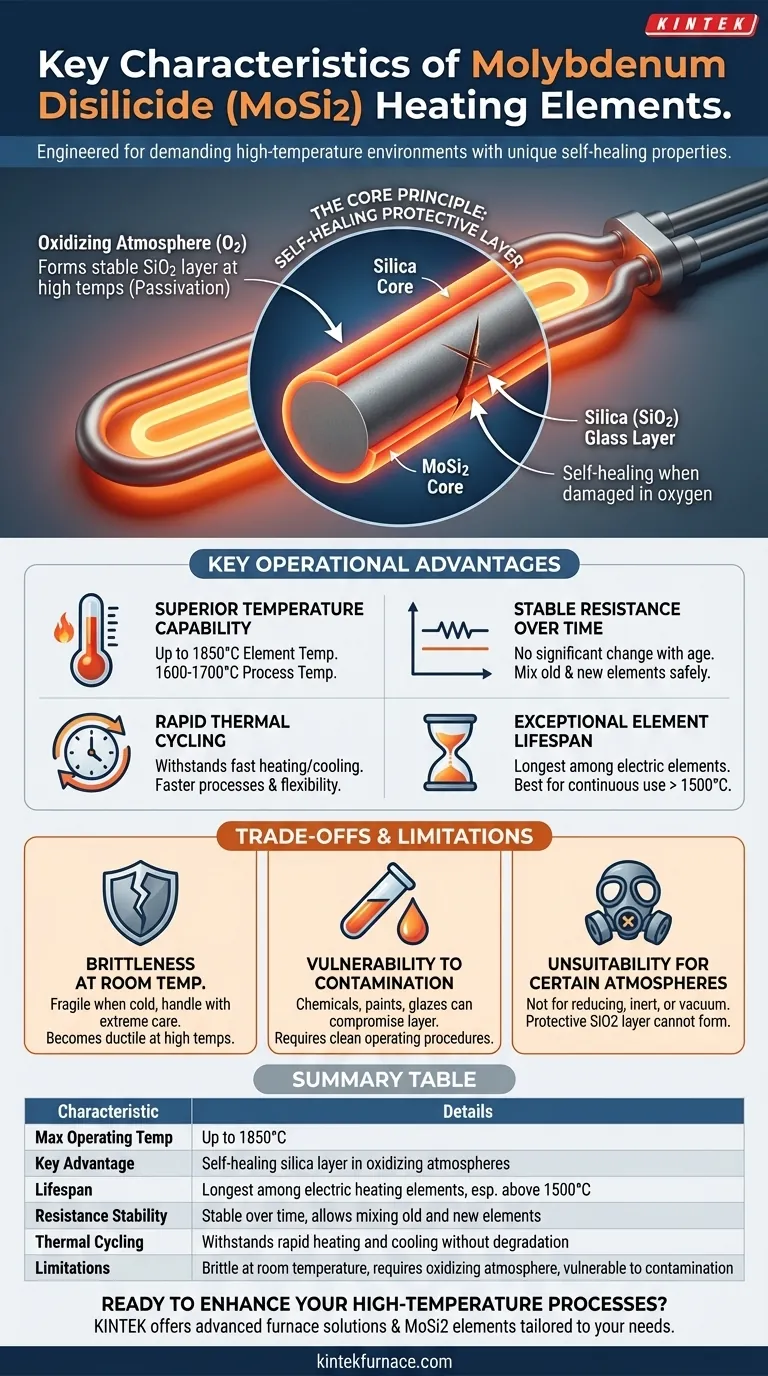

Il Principio Fondamentale: Uno Strato Protettivo Autorigenerante

La caratteristica distintiva del MoSi2 non è solo il suo alto punto di fusione, ma la sua capacità di proteggersi dal degrado a temperature estreme. Questa è la chiave per le sue prestazioni e longevità.

Come si Forma lo Strato di Silice (SiO2)

Quando riscaldata in presenza di ossigeno, la superficie di un elemento in MoSi2 forma un sottile strato non poroso di silice pura, o vetro (SiO2). Questo processo è noto come passivazione.

Questo strato di silice è altamente stabile e funge da barriera, impedendo al disilicuro di molibdeno sottostante di ossidarsi ulteriormente e di subire un guasto conseguente.

L'Importanza di un'Atmosfera Ossidante

La formazione di questo strato protettivo dipende interamente dalla presenza di ossigeno. Ciò rende gli elementi in MoSi2 eccezionalmente adatti per il funzionamento in aria o in altri ambienti ricchi di ossigeno.

Se lo strato viene graffiato o danneggiato, il materiale esposto riformerà semplicemente lo strato protettivo di silice fintanto che rimane in un'atmosfera ossidante, conferendogli una qualità di "autoriparazione".

Vantaggi Operativi Chiave

Le proprietà uniche del MoSi2 si traducono in diversi vantaggi distinti per la progettazione e il funzionamento dei forni ad alta temperatura.

Capacità di Temperatura Superiore

Gli elementi in MoSi2 hanno le temperature operative più elevate tra i comuni elementi riscaldanti a resistenza, capaci di raggiungere temperature dell'elemento di 1850°C e di consentire temperature di processo del forno di 1600-1700°C.

Resistenza Stabile nel Tempo

A differenza di molti altri elementi riscaldanti, la resistenza elettrica del MoSi2 non cambia in modo significativo con l'età o l'uso. Questa stabilità è un vantaggio critico per la manutenzione e il controllo del forno.

Poiché la resistenza è stabile, i nuovi elementi possono essere cablati in serie con elementi vecchi senza causare squilibri nella distribuzione della potenza o surriscaldamento.

Cicli Termici Rapidi

Questi elementi possono resistere a rapidi cicli di riscaldamento e raffreddamento senza subire shock termico o degrado. Ciò consente tempi di processo più rapidi e un funzionamento del forno più flessibile.

Durata Eccezionale dell'Elemento

Grazie allo strato di silice protettivo e stabile, gli elementi in MoSi2 offrono la vita utile intrinseca più lunga di tutti i tipi di elementi riscaldanti elettrici, specialmente se utilizzati continuamente a temperature superiori a 1500°C.

Comprendere i Compromessi e i Limiti

Per sfruttare efficacemente il MoSi2, è fondamentale comprenderne i limiti specifici. Questi non sono difetti, ma proprietà intrinseche che devono essere considerate nella progettazione e nel funzionamento.

Fragilità a Temperatura Ambiente

Il MoSi2 è un materiale cermet (ceramico-metallico) ed è molto fragile e delicato a temperatura ambiente. Gli elementi devono essere maneggiati con estrema cura durante l'installazione e la manutenzione per evitare la frattura.

Sebbene fragile da freddo, il materiale diventa più duttile alle alte temperature operative.

Vulnerabilità alla Contaminazione

L'integrità dello strato protettivo di silice può essere compromessa da alcune reazioni chimiche. Contaminanti provenienti da vernici, smalti o materiali non adeguatamente asciugati possono attaccare la superficie dell'elemento e portare a un guasto prematuro.

Una corretta manutenzione del forno e procedure operative pulite sono essenziali per massimizzare la durata degli elementi in MoSi2.

Inadeguatezza per Alcune Atmosfere

Il meccanismo protettivo del MoSi2 richiede ossigeno. Pertanto, questi elementi generalmente non sono adatti per l'uso in atmosfere riducenti (come idrogeno o ammoniaca crackata) o in un vuoto spinto, poiché lo strato protettivo di SiO2 non può formarsi o essere mantenuto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un elemento riscaldante richiede di abbinare le sue caratteristiche al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la temperatura massima e la stabilità a lungo termine: Il MoSi2 è la scelta superiore per atmosfere ossidanti ad alta temperatura, offrendo prestazioni e durata senza pari.

- Se il tuo forno subisce frequenti shock meccanici o manipolazioni brusche: L'intrinseca fragilità del MoSi2 richiede un design attento e protocolli di manipolazione rigorosi per prevenire la rottura.

- Se hai bisogno di operare in un'atmosfera riducente, inerte o sottovuoto: Il MoSi2 è probabilmente inadatto e dovresti considerare materiali alternativi come tungsteno, molibdeno metallico o grafite.

Comprendendo sia i suoi punti di forza senza pari che i suoi limiti specifici, puoi sfruttare con fiducia la tecnologia MoSi2 per le applicazioni ad alta temperatura più esigenti.

Tabella Riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura Operativa Massima | Fino a 1850°C |

| Vantaggio Chiave | Strato di silice autorigenerante in atmosfere ossidanti |

| Durata | La più lunga tra gli elementi riscaldanti elettrici, specialmente sopra i 1500°C |

| Stabilità della Resistenza | Stabile nel tempo, consente di mescolare elementi vecchi e nuovi |

| Cicli Termici | Resiste a rapidi cicli di riscaldamento e raffreddamento senza degrado |

| Limitazioni | Fragile a temperatura ambiente, richiede atmosfera ossidante, vulnerabile alla contaminazione |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento affidabili? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri elementi riscaldanti MoSi2 e altre innovazioni possono offrire prestazioni e longevità superiori per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco