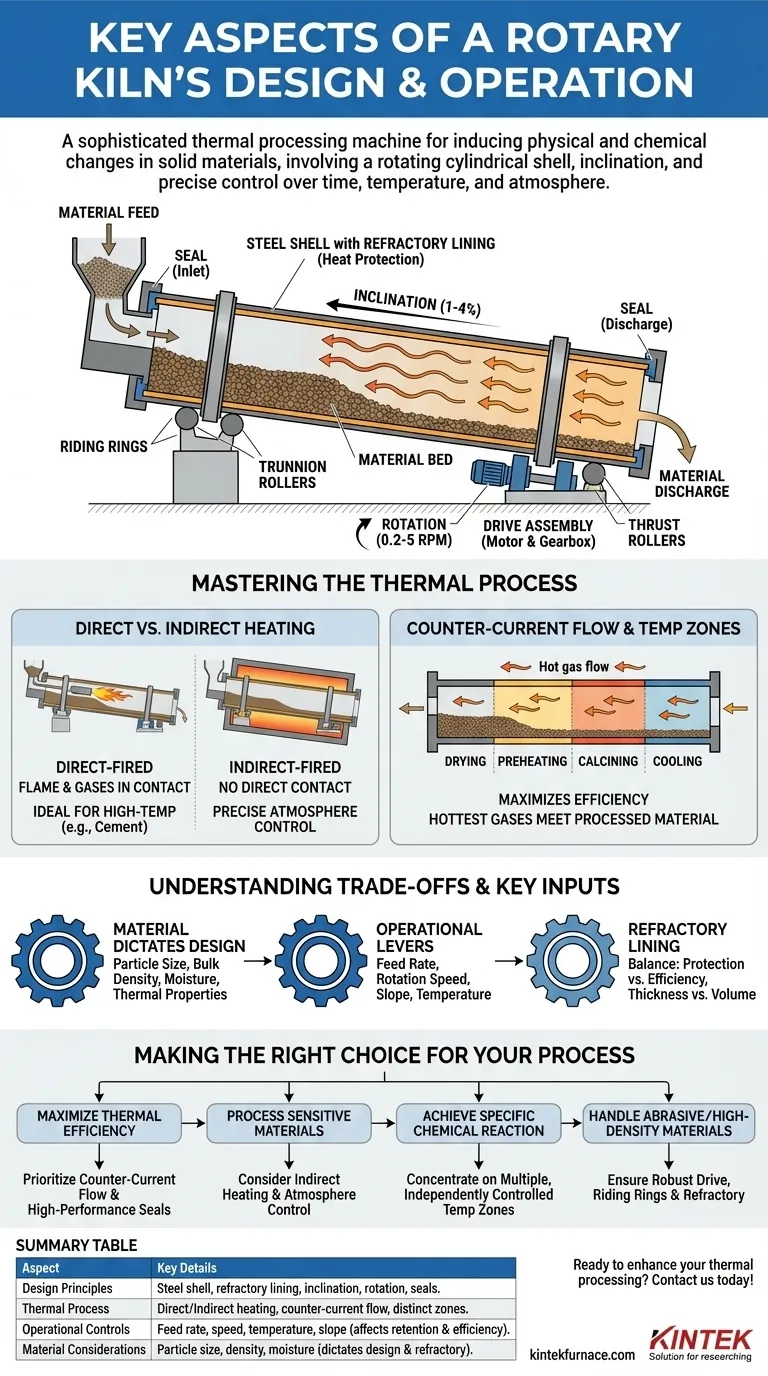

Alla sua base, un forno rotante è una sofisticata macchina per la lavorazione termica progettata per indurre specifici cambiamenti fisici e chimici nei materiali solidi. La sua progettazione fondamentale consiste in un grande guscio cilindrico rotante rivestito con materiale refrattario, che è leggermente inclinato per consentire alla gravità di spostare il materiale dall'estremità di alimentazione all'estremità di scarico. Il funzionamento si basa su un controllo preciso del tempo di ritenzione del materiale, del profilo di temperatura e dell'atmosfera interna per ottenere una trasformazione desiderata.

Un forno rotante non è semplicemente un contenitore riscaldato; è un sistema dinamico in cui il design meccanico (inclinazione, rotazione) e il processo termico (metodo di riscaldamento, zone di temperatura) sono ingegnerizzati in risposta diretta alle specifiche proprietà chimiche e fisiche del materiale che è stato costruito per lavorare.

I Principi Fondamentali del Design

La struttura fisica di un forno rotante è progettata per due scopi principali: contenere il calore estremo e controllare il movimento del materiale attraverso quel calore.

Il Corpo del Forno e l'Inclinazione

Il corpo principale, o guscio, è un cilindro d'acciaio rivestito con mattoni refrattari resistenti al calore. Questo rivestimento è fondamentale, poiché protegge la struttura in acciaio dalle temperature estreme del processo interno.

L'intero assemblaggio è montato con una leggera inclinazione, tipicamente tra l'1% e il 4% dall'orizzontale. Questa pendenza è il meccanismo primario che fa avanzare il materiale attraverso il forno, usando la gravità come un trasportatore delicato ma costante.

Il Sistema di Rotazione

Il forno è montato su anelli di scorrimento, che distribuiscono il suo immenso peso su una serie di ruote di supporto o rulli di appoggio.

Un potente gruppo motore, solitamente un motore elettrico e un riduttore, fa girare il forno a una velocità lenta e controllata, generalmente tra 0,2 e 5 giri al minuto (RPM). I rulli di spinta impediscono al forno di scivolare orizzontalmente a causa della sua inclinazione.

La velocità di rotazione è una leva operativa critica. Controlla quanto tempo il materiale rimane nel forno (tempo di ritenzione) e assicura che il materiale si mescoli, promuovendo un'esposizione uniforme al calore.

Tenuta e Controllo dell'Atmosfera

Le guarnizioni efficaci alle estremità di ingresso e scarico del materiale sono essenziali. Queste guarnizioni impediscono all'aria fredda di entrare nel forno e ai gas caldi di fuoriuscire.

Questo contenimento consente un controllo preciso dell'atmosfera interna, che è vitale per molte reazioni chimiche, migliorando l'efficienza termica e garantendo la conformità ambientale gestendo i gas di scarico.

Dominare il Processo Termico

Il cuore della funzione del forno è l'applicazione del calore. Il metodo di riscaldamento e il flusso dei gas caldi sono scelte progettuali fondamentali che determinano l'efficienza del forno e l'idoneità per un dato processo.

Riscaldamento Diretto vs. Indiretto

In un forno a riscaldamento diretto, un bruciatore è posizionato all'interno del guscio (solitamente all'estremità di scarico), e la fiamma e i gas di combustione sono a diretto contatto con il materiale. Questo è comune per applicazioni ad alta temperatura come la produzione di cemento.

In un forno a riscaldamento indiretto, il guscio rotante è racchiuso all'interno di un forno esterno o riscaldato da elementi esterni. Il materiale non entra mai in contatto con la fiamma, il che è ideale per processi che richiedono un'atmosfera specifica o dove la contaminazione del prodotto è una preoccupazione.

Flusso di Gas in Controcorrente

Per la massima efficienza termica, la maggior parte dei forni utilizza un sistema a flusso in controcorrente. Il materiale entra dall'estremità superiore e si muove verso il basso, mentre il gas caldo dal bruciatore all'estremità inferiore scorre verso l'alto ed esce all'estremità di alimentazione del materiale.

Questo design funge da scambiatore di calore. I gas più caldi incontrano il materiale più lavorato, mentre i gas più freddi incontrano l'alimentazione fredda e umida, preriscaldandola efficientemente prima che raggiunga la zona di combustione principale.

Zone di Temperatura e Controllo

Un forno non è riscaldato uniformemente. È progettato con zone di temperatura distinte per svolgere diverse funzioni mentre il materiale percorre la sua lunghezza, come essiccazione, preriscaldamento, calcinazione e raffreddamento.

I sistemi moderni spesso dispongono di più gruppi di elementi riscaldanti o bruciatori, ciascuno con controlli di temperatura separati. Ciò consente agli operatori di creare un profilo di temperatura preciso adattato alla cinetica di reazione specifica del materiale.

Comprendere i Compromessi e gli Input Chiave

La progettazione di un forno rotante non è una soluzione valida per tutti. È una serie di compromessi ingegneristici deliberati guidati dal materiale stesso.

Il Materiale Detta il Design

Le proprietà del materiale di alimentazione sono l'input più critico per la progettazione del forno. Dimensione delle particelle, densità apparente, contenuto di umidità e proprietà termiche dettano quasi ogni scelta di componente.

Ad esempio, un materiale ad alta densità richiede un sistema di azionamento e una struttura di supporto più robusti. Un'alimentazione in pellet consente velocità di gas più elevate e quindi un diametro del forno più piccolo rispetto a una polvere fine, che potrebbe essere espulsa dal sistema.

Leve Operative e il Loro Impatto

I parametri operativi chiave — velocità di alimentazione, velocità di rotazione, pendenza del forno e temperatura — sono tutti interconnessi. Cambiare uno influenzerà gli altri.

Aumentare la velocità di rotazione, ad esempio, riduce il tempo di ritenzione del materiale. Per ottenere lo stesso grado di lavorazione, l'operatore potrebbe dover diminuire la velocità di alimentazione o aumentare la temperatura, il che ha ulteriori implicazioni per il consumo di carburante e la durata del refrattario.

Rivestimento Refrattario: Protezione vs. Efficienza

La scelta del rivestimento refrattario è un equilibrio tra durata ed efficienza termica. Un rivestimento più spesso e robusto offre una migliore protezione per il guscio d'acciaio contro il calore elevato e l'attacco chimico.

Tuttavia, un rivestimento più spesso riduce anche il volume interno del forno e può agire come isolante, rallentando leggermente il trasferimento di calore al materiale. La scelta giusta dipende interamente dalla temperatura di picco del processo e dalla corrosività chimica del materiale.

Fare la Scelta Giusta per il Tuo Processo

L'ottimizzazione di un forno rotante richiede l'allineamento del suo design e dei parametri operativi con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare l'efficienza termica: Dai priorità a un design con flusso di gas in controcorrente con guarnizioni ad alte prestazioni a entrambe le estremità per minimizzare la perdita di calore.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili: Considera un sistema di riscaldamento indiretto per evitare la contaminazione del prodotto da sottoprodotti della combustione e consentire un controllo preciso dell'atmosfera.

- Se il tuo obiettivo principale è raggiungere una specifica reazione chimica: Concentrati su un design con zone di temperatura multiple, controllate indipendentemente, per gestire con precisione la curva di riscaldamento del materiale e il tempo di ritenzione.

- Se il tuo obiettivo principale è la movimentazione di materiali abrasivi o ad alta densità: Assicurati che il sistema di azionamento, gli anelli di scorrimento e il rivestimento refrattario siano specificati per resistere a carichi meccanici elevati e all'usura.

In definitiva, un'operazione di successo con forno rotante si ottiene quando il design meccanico e il processo termico sono perfettamente armonizzati con le proprietà del materiale da trasformare.

Tabella riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principi di Progettazione | Guscio in acciaio con rivestimento refrattario, inclinazione (1-4%), sistema di rotazione (0.2-5 RPM), guarnizioni per il controllo dell'atmosfera |

| Processo Termico | Riscaldamento diretto o indiretto, flusso di gas in controcorrente, zone di temperatura distinte (essiccazione, preriscaldamento, calcinazione, raffreddamento) |

| Controlli Operativi | Velocità di alimentazione, velocità di rotazione, temperatura, pendenza; influisce sul tempo di ritenzione e sull'efficienza |

| Considerazioni sul Materiale | Dimensione delle particelle, densità, umidità; detta le scelte di progettazione e la selezione del refrattario |

Pronto a migliorare la tua lavorazione termica con una soluzione personalizzata di forno rotante? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza del tuo processo e raggiungere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura