In sostanza, i forni sottovuoto riscaldati a induzione e quelli riscaldati a resistenza si distinguono per il loro metodo fondamentale di trasferimento del calore. Il riscaldamento a induzione genera calore direttamente all'interno del materiale utilizzando un campo elettromagnetico, mentre il riscaldamento a resistenza utilizza elementi riscaldati per irradiare calore sul materiale. Questa differenza fondamentale ne determina l'efficienza, la velocità e le applicazioni ideali.

La scelta tra queste tecnologie è una decisione tra velocità e uniformità. L'induzione offre un riscaldamento rapido e diretto, ideale per le applicazioni di fusione, mentre la resistenza fornisce un trasferimento di calore più lento e uniforme, perfettamente adatto per i trattamenti termici e la sinterizzazione.

Il Meccanismo Centrale: Riscaldamento Diretto vs. Indiretto

La distinzione più critica non è il forno stesso, ma il modo in cui l'energia viene erogata al pezzo da lavorare. Questo determina l'intera dinamica del processo.

Come Funziona il Riscaldamento a Resistenza

Un forno riscaldato a resistenza funziona in modo molto simile a un forno convenzionale. La corrente elettrica passa attraverso elementi riscaldanti, tipicamente realizzati in grafite o filo di molibdeno.

Questi elementi diventano estremamente caldi e irradiano energia termica in tutta la camera del forno. Il pezzo da lavorare assorbe questo calore radiante indirettamente, aumentando gradualmente fino alla temperatura desiderata.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione utilizza una potente corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un forte campo elettromagnetico fluttuante attorno al pezzo da lavorare.

Questo campo induce potenti correnti elettriche (correnti parassite) direttamente all'interno del materiale conduttivo del pezzo da lavorare stesso. La resistenza interna del materiale a queste correnti genera un calore intenso e rapido dall'interno verso l'esterno.

Differenze Chiave nell'Applicazione e nelle Prestazioni

La scelta tra induzione e resistenza è dettata interamente dai requisiti del processo. Ogni metodo eccelle in scenari diversi.

Velocità ed Efficienza

L'induzione è significativamente più veloce ed energeticamente più efficiente. Poiché riscalda direttamente il materiale, pochissima energia viene sprecata per riscaldare le pareti o l'atmosfera della camera del forno. Ciò lo rende ideale per cicli di fusione rapidi.

Il riscaldamento a resistenza è più lento e meno efficiente al confronto. L'intera camera e i suoi componenti devono essere riscaldati prima che il pezzo da lavorare possa raggiungere la temperatura desiderata, con conseguente maggiore perdita di calore.

Uniformità della Temperatura

Il riscaldamento a resistenza offre un'uniformità di temperatura superiore. Gli elementi radianti creano un "tempo di ammollo" uniforme, assicurando che l'intero pezzo da lavorare, comprese le forme complesse, raggiunga una temperatura stabile e costante. Ciò è fondamentale per processi come la ricottura.

Il riscaldamento a induzione può creare gradienti di temperatura. Il calore è concentrato dove il campo elettromagnetico è più forte, il che può portare a punti caldi se la geometria della bobina e del pezzo non sono perfettamente abbinate.

Purezza del Materiale e Contaminazione

In un ambiente sottovuoto, il riscaldamento a induzione offre un netto vantaggio per le applicazioni ad alta purezza. Poiché il meccanismo di riscaldamento è senza contatto, non ci sono elementi riscaldanti che possano degradarsi e rilasciare contaminanti (degasare) nel fuso.

Ciò rende i forni a induzione sottovuoto essenziali per la produzione di leghe ad alta purezza per i settori aerospaziale e medicale, dove l'integrità del materiale è un requisito non negoziabile.

Comprendere i Compromessi

Nessuna delle due tecnologie è universalmente superiore. La scelta ottimale dipende dal bilanciamento delle caratteristiche prestazionali rispetto al tuo obiettivo specifico.

Ideale per la Fusione

Per la fusione dei metalli, il riscaldamento a induzione è la scelta chiara. La sua velocità, efficienza e capacità di mescolare elettromagneticamente il metallo fuso si traducono in una fusione più rapida, pulita e omogenea.

Ideale per Trattamento Termico e Sinterizzazione

Per processi come ricottura, brasatura e sinterizzazione di ceramiche, si preferisce il riscaldamento a resistenza. La sua capacità di fornire un riscaldamento lento e uniforme e di mantenere una temperatura stabile su tutto il pezzo è fondamentale per ottenere le proprietà del materiale desiderate senza distorsioni.

Vincoli di Materiale e Geometria

Il riscaldamento a induzione funziona solo con materiali elettricamente conduttivi. Inoltre, la bobina a induzione deve essere progettata con cura per adattarsi alla geometria del pezzo per un riscaldamento efficace.

Il riscaldamento a resistenza è agnostico rispetto al materiale ed è molto più tollerante nei confronti delle geometrie complesse dei pezzi, poiché il calore radiante raggiungerà infine tutte le superfici.

Fare la Scelta Giusta per il Tuo Processo

Per selezionare la tecnologia corretta, devi prima definire il tuo obiettivo principale.

- Se la tua priorità è la fusione di metalli per la colata ad alta purezza: L'induzione è superiore grazie alla sua velocità, efficienza e al basso rischio di contaminazione da parte degli elementi riscaldanti.

- Se la tua priorità è il trattamento termico, la ricottura o la sinterizzazione: Il riscaldamento a resistenza fornisce l'uniformità e la stabilità della temperatura critiche richieste per questi processi sensibili.

- Se lavori con materiali non conduttivi o geometrie altamente complesse: Il riscaldamento a resistenza offre una maggiore flessibilità operativa ed è spesso l'unico metodo praticabile.

In definitiva, il forno giusto è determinato non da quale sia "migliore", ma da quale metodo di riscaldamento si allinea precisamente con le proprietà del tuo materiale e gli obiettivi del processo.

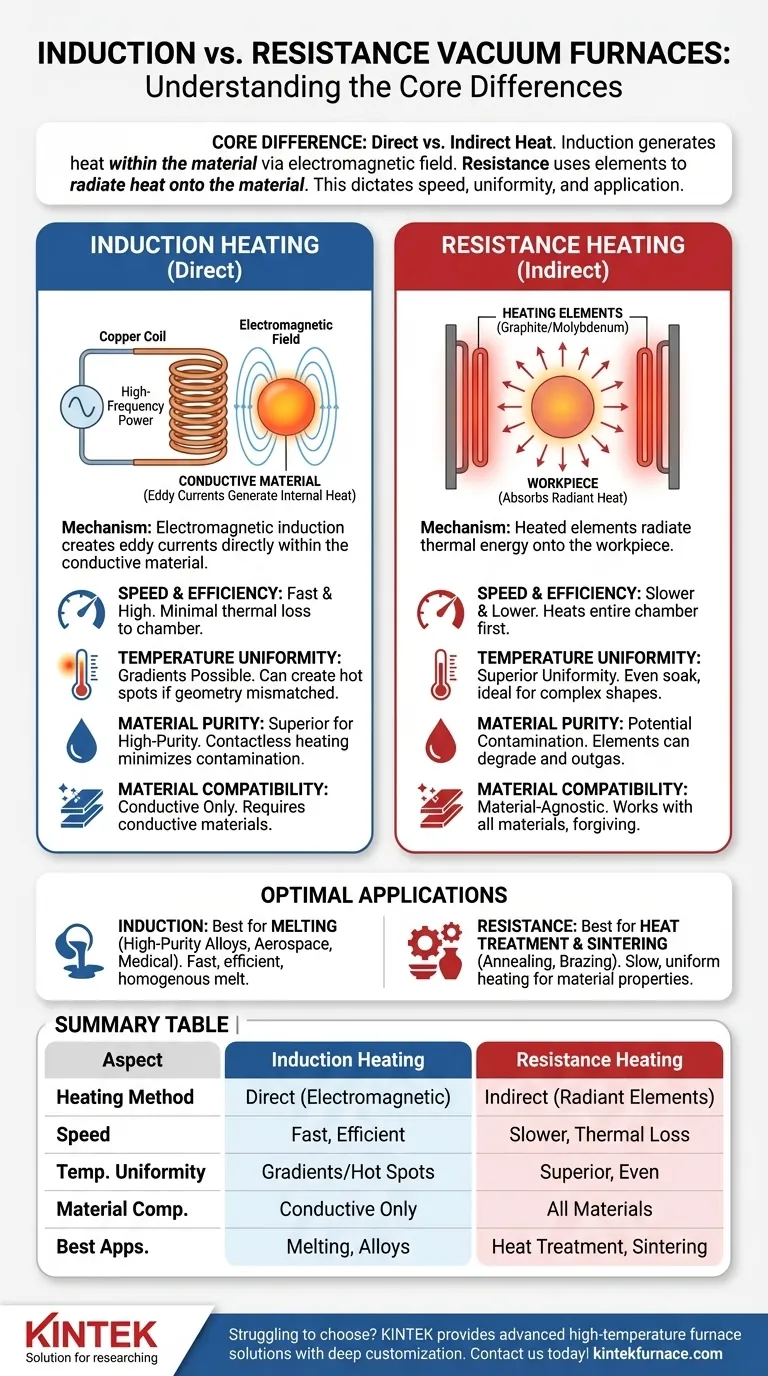

Tabella Riassuntiva:

| Aspetto | Riscaldamento a Induzione | Riscaldamento a Resistenza |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento diretto tramite campo elettromagnetico | Riscaldamento indiretto tramite elementi radianti |

| Velocità | Veloce ed efficiente | Più lento con maggiore perdita termica |

| Uniformità della Temperatura | Può presentare gradienti e punti caldi | Riscaldamento uniforme superiore per forme complesse |

| Compatibilità Materiali | Solo materiali conduttivi | Funziona con tutti i materiali |

| Applicazioni Ideali | Fusione di metalli, leghe ad alta purezza | Trattamento termico, ricottura, sinterizzazione |

Stai faticando a scegliere tra riscaldamento a induzione e a resistenza per le tue esigenze di forno sottovuoto? Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente requisiti sperimentali unici. Sia che tu abbia bisogno di una fusione rapida con induzione o di un trattamento termico uniforme con resistenza, possiamo personalizzare una soluzione per ottimizzare l'efficienza e i risultati del tuo processo. Contattaci oggi per discutere la tua applicazione specifica e ricevere consulenza esperta!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica