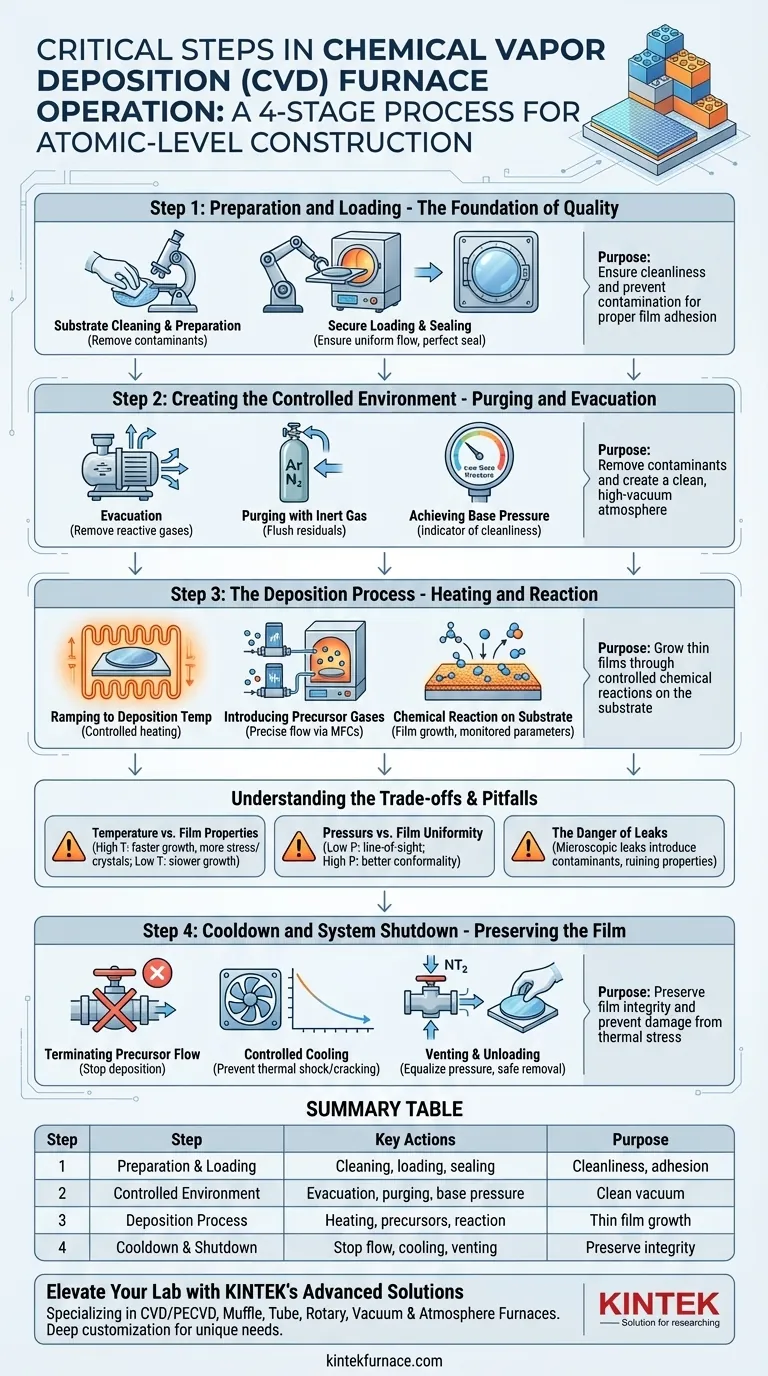

Fondamentalmente, il funzionamento di un forno a deposizione chimica da vapore (CVD) è un processo in quattro fasi progettato per la costruzione a livello atomico. Inizia con la preparazione della camera e del substrato, quindi la creazione di un ambiente ultra-pulito e altamente controllato. A questo segue la deposizione vera e propria, in cui il calore e i gas precursori reagiscono per far crescere un film sottile, e si conclude con un attento raffreddamento e spegnimento per preservare il materiale appena creato.

Il successo della deposizione chimica da vapore dipende meno dalla reazione chimica in sé e più dal controllo meticoloso dell'ambiente—vuoto, temperatura e flusso di gas—in ogni fase. Un errore nella preparazione o nel controllo in qualsiasi passaggio comprometterà direttamente la qualità e l'integrità del film sottile finale.

Fase 1: Preparazione e Caricamento - Le Fondamenta della Qualità

Questa fase iniziale riguarda la preparazione della scena per una deposizione di successo. Qualsiasi svista qui comporterà inevitabilmente difetti nel film finale.

Pulizia e Preparazione del Substrato

Prima di tutto, il substrato—il materiale su cui verrà depositato il film—deve essere impeccabilmente pulito. Qualsiasi polvere microscopica, olio o ossido agirà come barriera o punto di contaminazione, impedendo una corretta adesione del film e creando difetti.

Ciò comporta spesso un processo di pulizia chimica a più fasi, seguito da una manipolazione attenta in un ambiente pulito per prevenire la ricontaminazione prima che entri nel forno.

Caricamento Sicuro e Sigillatura

Il substrato pulito viene caricato con cura nella camera del forno. La sua posizione e orientamento sono fondamentali per garantire un flusso uniforme dei gas sulla sua superficie, il che influisce direttamente sull'uniformità del film depositato.

Una volta caricato, lo sportello del forno deve essere sigillato perfettamente. Una tenuta adeguata è essenziale per raggiungere l'alto vuoto richiesto per il processo e per impedire che contaminanti atmosferici filtrino nella camera durante il funzionamento.

Fase 2: Creazione dell'Ambiente Controllato - Spurgo ed Evacuazione

Con il substrato all'interno, l'obiettivo successivo è rimuovere l'aria ambiente e sostituirla con un'atmosfera gestita con precisione.

Il Ruolo del Sistema di Vuoto

Il processo inizia evacuando la camera utilizzando una serie di pompe da vuoto. Una pompa meccanica o "di massima" rimuove inizialmente la maggior parte dell'aria. Quindi, una pompa ad alto vuoto, come una turbomolecolare o a diffusione, subentra per raggiungere una pressione molto più bassa.

Lo scopo è rimuovere gas reattivi come ossigeno e vapore acqueo, che interferirebbero con la reazione chimica desiderata e contaminerebbero il film.

Spurgo con Gas Inerte

Per eliminare ulteriormente i contaminanti residui, la camera viene spesso "spurgata" riempiendola nuovamente con un gas inerte di elevata purezza, come argon (Ar) o azoto (N₂), e quindi evacuata nuovamente. Questo ciclo può essere ripetuto più volte.

Raggiungimento della Pressione di Base

Il sistema viene portato alla sua "pressione di base", la pressione più bassa possibile prima di introdurre i gas di processo. Questa pressione è un indicatore chiave della pulizia della camera e dell'integrità della tenuta. Una buona pressione di base bassa è un prerequisito per la crescita di film di alta qualità.

Fase 3: Il Processo di Deposizione - Riscaldamento e Reazione

Questa è la fase attiva in cui il film sottile viene effettivamente costruito, molecola per molecola.

Aumento alla Temperatura di Deposizione

Il forno inizia a riscaldare il substrato fino alla temperatura di deposizione target. Ciò avviene tramite una "rampa" controllata per prevenire shock termici, che potrebbero incrinare il substrato o altri componenti del forno.

Introduzione dei Gas Precursori

Una volta raggiunta la temperatura, i gas precursori vengono introdotti nella camera. Questi sono i "mattoni" gassosi del film. I loro flussi sono controllati con estrema precisione da Controllori di Flusso Massico (MFC).

La pressione all'interno della camera viene regolata attentamente durante questa fase, poiché influenza il modo in cui le molecole di gas viaggiano e reagiscono.

La Reazione Chimica sul Substrato

L'alta temperatura fornisce l'energia affinché i gas precursori reagiscano o si decompongano sulla superficie calda del substrato, formando un film sottile solido e stabile. Questo processo può durare da minuti a molte ore, a seconda dello spessore del film desiderato. Durante tutto questo tempo, tutti i parametri—temperatura, pressione e flussi di gas—sono monitorati continuamente.

Comprendere i Compromessi e le Insidie

Ottenere un film perfetto richiede di bilanciare fattori concorrenti ed evitare fallimenti comuni.

Temperatura rispetto alle Proprietà del Film

Temperature più elevate spesso aumentano la velocità di deposizione, ma possono anche portare a una maggiore sollecitazione nel film o a strutture cristalline indesiderate. La temperatura ottimale è un compromesso tra la velocità di crescita e le proprietà del materiale desiderate.

Pressione rispetto all'Uniformità del Film

La pressione della camera influenza il "cammino libero medio" delle molecole di gas. A pressioni più basse, le molecole viaggiano in linea retta, il che può portare a un rivestimento "a vista diretta". A pressioni più elevate, si verificano più collisioni in fase gassosa, il che può migliorare il modo in cui il film riveste uniformemente forme complesse.

Il Pericolo delle Perdite

Anche una perdita microscopica nel sistema di vuoto è un guasto critico. Introdurrà continuamente contaminanti come ossigeno e acqua, che possono incorporarsi nel film, rovinandone le proprietà elettriche, ottiche o meccaniche. Il monitoraggio costante della pressione della camera è essenziale per rilevare le perdite.

Fase 4: Raffreddamento e Spegnimento del Sistema - Preservare il Film

Gli ultimi passaggi sono importanti quanto i primi; uno spegnimento improprio può distruggere il lavoro appena completato.

Terminare il Flusso dei Precursori

La prima azione è interrompere il flusso dei gas precursori reattivi, arrestando immediatamente il processo di deposizione. Il flusso di gas inerte viene spesso mantenuto durante il raffreddamento iniziale.

Raffreddamento Controllato

Il forno viene quindi raffreddato in modo controllato. Raffreddare troppo velocemente può indurre stress termico, causando la rottura o il distacco del film appena formato dal substrato.

Sfiato e Scarico

Una volta che il forno si è raffreddato a una temperatura di sicurezza (tipicamente vicino alla temperatura ambiente), la camera deve essere riportata alla pressione atmosferica. Ciò si ottiene "sfiando" o riempiendo nuovamente la camera con un gas inerte come l'azoto.

Solo dopo che la pressione della camera è stata equalizzata con l'atmosfera esterna, lo sportello può essere aperto in sicurezza e il substrato finito rimosso.

Fare la Scelta Giusta per il Vostro Processo

Il vostro focus operativo dipenderà dall'obiettivo specifico della vostra esecuzione di deposizione.

- Se il vostro obiettivo principale è la qualità e la purezza del film: Concentratevi sulla pulizia meticolosa del substrato e sul raggiungimento della pressione di base più bassa possibile prima che inizi la deposizione.

- Se il vostro obiettivo principale è la ripetibilità del processo: Documentate ogni singolo parametro, inclusi tempi di pompaggio, pressione di base, rampe di temperatura, velocità di flusso dei gas e profili di raffreddamento per ogni esecuzione.

- Se il vostro obiettivo principale è la sicurezza e la longevità delle apparecchiature: Seguite sempre le procedure di vuoto appropriate, utilizzate rampe di riscaldamento e raffreddamento controllate e non tentate mai di aprire una camera che è sotto vuoto o calda.

Padroneggiare questa sequenza di controlli ambientali precisi trasforma il processo CVD da un'arte in una scienza di produzione prevedibile e potente.

Tabella Riassuntiva:

| Fase | Azioni Chiave | Scopo |

|---|---|---|

| 1. Preparazione e Caricamento | Pulizia del substrato, caricamento sicuro, sigillatura | Garantire la pulizia e prevenire la contaminazione per una corretta adesione del film |

| 2. Ambiente Controllato | Evacuazione, spurgo con gas inerte, raggiungimento della pressione di base | Rimuovere i contaminanti e creare un'atmosfera pulita ad alto vuoto |

| 3. Processo di Deposizione | Riscaldamento alla temperatura, introduzione dei gas precursori, monitoraggio delle reazioni | Far crescere film sottili attraverso reazioni chimiche controllate sul substrato |

| 4. Raffreddamento e Spegnimento | Interruzione del flusso di gas, raffreddamento controllato, sfiato e scarico | Preservare l'integrità del film e prevenire danni dovuti a stress termico |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni avanzate per forni ad alta temperatura? KINTEK è specializzata nel fornire a diversi laboratori apparecchiature all'avanguardia come Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una forte personalizzazione approfondita per soddisfare esattamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo processo e la qualità del film!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura