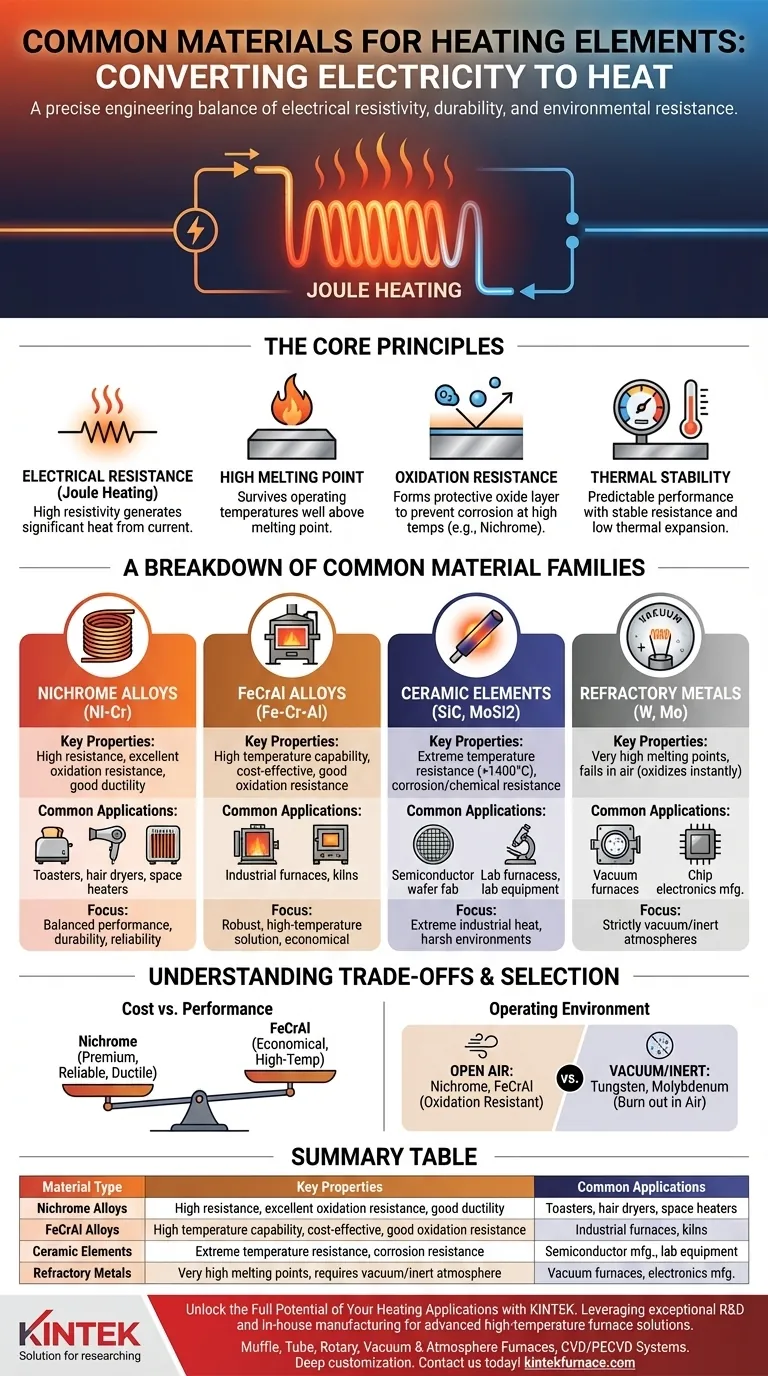

Al centro di quasi ogni dispositivo di riscaldamento elettrico c'è un materiale accuratamente selezionato progettato per convertire l'elettricità in calore. I materiali più comuni sono leghe metalliche, principalmente il Nichrome (Nichel-Cromo) e il FeCrAl (Ferro-Cromo-Alluminio). Questi sono scelti per la loro elevata resistenza elettrica e la capacità di sopportare alte temperature senza ossidarsi, mentre materiali più specializzati come le ceramiche o i metalli refrattari sono riservati a condizioni industriali estreme.

La selezione di un materiale per elemento riscaldante non riguarda solo il riscaldamento; è una decisione ingegneristica precisa che bilancia la resistività elettrica, la durabilità ad alta temperatura e la resistenza alla corrosione ambientale. Comprendere queste proprietà è la chiave per identificare il materiale giusto per qualsiasi applicazione.

I Principi Fondamentali di un Materiale per Elemento Riscaldante

Per capire perché vengono utilizzati certi materiali, è necessario prima comprendere i requisiti fondamentali del compito. Il successo di un elemento riscaldante dipende da alcune proprietà fisiche chiave.

La Base: Resistenza Elettrica

La funzione primaria di un elemento riscaldante è generare calore attraverso un principio noto come riscaldamento Joule. Quando una corrente elettrica attraversa un materiale con elevata resistenza elettrica, l'energia elettrica viene convertita direttamente in energia termica, o calore.

Un materiale con elevata resistività è quindi essenziale, poiché può generare un calore significativo senza richiedere correnti eccessivamente elevate o fili lunghi.

Il Primo Ostacolo: Sopravvivere alle Alte Temperature

Un elemento riscaldante è inutile se si fonde nelle proprie condizioni operative. Un materiale efficace deve possedere un punto di fusione molto elevato, ben al di sopra della sua temperatura operativa prevista, per garantire l'integrità strutturale e una lunga durata.

La Chiave della Longevità: Resistenza all'Ossidazione

Forse la proprietà più critica per gli elementi che operano all'aria aperta è la resistenza all'ossidazione. Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno e si corrode o si brucia.

Le migliori leghe per elementi riscaldanti, come il Nichrome, formano uno strato esterno di ossido sottile, durevole e aderente (ad esempio, ossido di cromo). Questo strato agisce come una barriera protettiva, impedendo all'ossigeno di raggiungere il metallo sottostante e garantendo che l'elemento duri per migliaia di ore.

Garantire Prestazioni Prevedibili: Stabilità Termica

Un elemento riscaldante ideale dovrebbe comportarsi in modo prevedibile in tutto il suo intervallo di temperatura. Ciò richiede due forme di stabilità: resistenza elettrica stabile e bassa espansione termica.

Se la resistenza di un materiale cambia drasticamente man mano che si riscalda, la potenza in uscita sarà inconsistente. Allo stesso modo, un'espansione e contrazione minime durante i cicli di riscaldamento prevengono lo stress meccanico che può portare a fatica e guasti.

Una Panoramica delle Famiglie di Materiali Comuni

I materiali per elementi riscaldanti possono essere raggruppati in base alla loro composizione e alle condizioni operative ideali.

Il Cavallo di Battaglia: Leghe Nichel-Cromo (Nichrome)

Il Nichrome, tipicamente una lega di 80% nichel e 20% cromo, è il materiale per elementi riscaldanti più ampiamente utilizzato. Offre un eccezionale equilibrio tra alta resistenza, eccellente resistenza all'ossidazione e buona duttilità, rendendolo facile da formare in fili e bobine.

È la scelta predefinita per una vasta gamma di elettrodomestici, inclusi tostapane, asciugacapelli e stufe elettriche, grazie alla sua affidabilità e alle prestazioni comprovate.

L'Alternativa Conveniente: Leghe Ferro-Cromo-Alluminio (FeCrAl)

Le leghe FeCrAl (spesso vendute con il marchio Kanthal) servono a uno scopo simile al Nichrome ma a un costo generalmente inferiore. Possono spesso operare a temperature ancora più elevate del Nichrome e hanno un'eccellente resistenza all'ossidazione.

Queste leghe sono una scelta popolare nel riscaldamento industriale e nelle apparecchiature ad alta temperatura come forni e fornaci dove il costo è un fattore significativo.

Per Temperature Specializzate Estreme: Elementi Ceramici

Per applicazioni che superano i limiti delle leghe metalliche, vengono utilizzati materiali ceramici. Il Carburo di Silicio (SiC) e il Disiliciuro di Molibdeno (MoSi2) sono due esempi comuni.

Questi materiali possono operare a temperature estremamente elevate (spesso superiori a 1400°C / 2550°F) e sono altamente resistenti alla corrosione e all'usura chimica, rendendoli ideali per forni industriali, produzione di semiconduttori e attrezzature da laboratorio.

Per Ambienti Senza Ossigeno: Metalli Refrattari

I metalli refrattari come il Tungsteno e il Molibdeno hanno punti di fusione incredibilmente elevati ma una debolezza critica: si ossidano e si guastano quasi istantaneamente in presenza di aria ad alte temperature.

Per questo motivo, il loro uso è strettamente limitato ad ambienti sottovuoto o atmosfere di gas inerte. Li troverete in forni a vuoto, specifici tipi di illuminazione e alcuni processi di produzione elettronica.

Comprendere i Compromessi

Nessun singolo materiale è perfetto per ogni situazione. La scelta implica sempre un bilanciamento di fattori contrastanti.

Costo vs. Prestazioni

Il compromesso più comune è tra le leghe Nichrome e FeCrAl. Il Nichrome offre generalmente una migliore duttilità e una comprovata stabilità a lungo termine, rendendolo una scelta premium e affidabile. Il FeCrAl offre capacità di temperatura più elevate a un prezzo inferiore, rendendolo economicamente attraente per le applicazioni industriali.

Ambiente Operativo: La Divisione Aria vs. Vuoto

Questo è un compromesso non negoziabile. Se l'elemento opererà all'aria aperta, devi usare una lega resistente all'ossidazione come il Nichrome o il FeCrAl. Se tenti di usare un metallo refrattario come il Tungsteno all'aria, si brucerà immediatamente. Il Tungsteno è esclusivamente per ambienti privi di ossigeno.

Intervallo di Temperatura vs. Tipo di Materiale

Ogni famiglia di materiali ha un intervallo di temperatura distinto. Le leghe rame-nichel sono utilizzate per esigenze a bassa temperatura, il Nichrome e il FeCrAl coprono l'intervallo medio-alto tipico della maggior parte degli elettrodomestici e dei forni, e le ceramiche come SiC e MoSi2 sono riservate al calore industriale più estremo.

Selezione del Materiale Giusto per la Tua Applicazione

La tua scelta dovrebbe essere dettata interamente dalle esigenze del compito.

- Se il tuo obiettivo principale sono gli elettrodomestici generici o il calore affidabile: Scegli leghe di Nichrome per le loro prestazioni equilibrate, durata ed eccellente resistenza all'ossidazione.

- Se il tuo obiettivo principale sono forni industriali sensibili al costo o applicazioni ad alta temperatura: Le leghe FeCrAl offrono una soluzione robusta e ad alta temperatura a un prezzo più economico.

- Se il tuo obiettivo principale sono processi industriali a temperature estreme (sopra i 1400°C): Gli elementi ceramici come il Carburo di Silicio (SiC) o il Disiliciuro di Molibdeno (MoSi2) sono la scelta necessaria.

- Se il tuo obiettivo principale è il riscaldamento all'interno di un vuoto o di un'atmosfera inerte: I metalli refrattari come il Tungsteno o il Molibdeno sono l'unica opzione grazie ai loro elevati punti di fusione.

In definitiva, scegliere il materiale giusto significa abbinare le sue proprietà uniche ai vincoli termici, ambientali ed economici specifici del tuo progetto.

Tabella Riepilogativa:

| Tipo di Materiale | Proprietà Chiave | Applicazioni Comuni |

|---|---|---|

| Leghe di Nichrome | Alta resistenza, eccellente resistenza all'ossidazione, buona duttilità | Tostapane, asciugacapelli, stufe elettriche |

| Leghe FeCrAl | Capacità ad alta temperatura, economiche, buona resistenza all'ossidazione | Forni industriali, fornaci |

| Elementi Ceramici | Resistenza a temperature estreme, resistenza alla corrosione | Produzione di semiconduttori, attrezzature da laboratorio |

| Metalli Refrattari | Punti di fusione molto elevati, richiedono vuoto/atmosfera inerte | Forni a vuoto, produzione elettronica |

Sblocca il Pieno Potenziale delle Tue Applicazioni di Riscaldamento con KINTEK

Hai difficoltà a selezionare il materiale giusto per l'elemento riscaldante per le tue esigenze specifiche? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori e ambienti industriali. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Sia che tu stia lavorando con Nichrome, FeCrAl, ceramiche o metalli refrattari, la nostra esperienza garantisce prestazioni, durata ed efficienza ottimali per i tuoi progetti. Non lasciare che la selezione dei materiali ti ostacoli—contattaci oggi per discutere come possiamo migliorare i tuoi processi e fornire soluzioni affidabili e personalizzate!

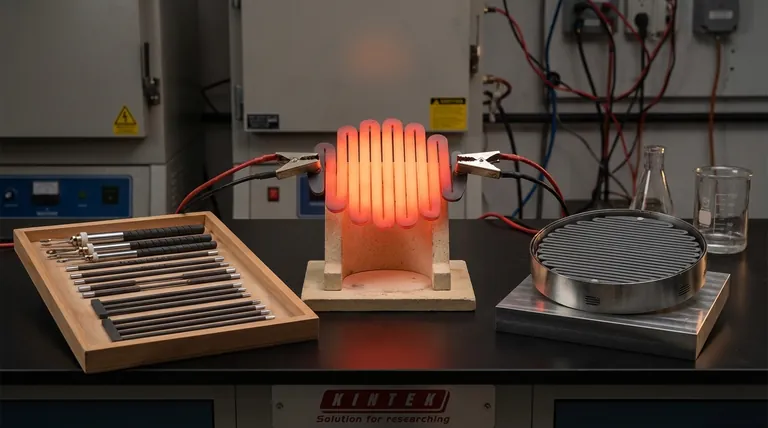

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme