Le restaurazioni in porcellana fusa su metallo (PFM) sono una tecnologia fondamentale nell'odontoiatria restaurativa, rappresentando un approccio ibrido per corone e ponti. Sono costituite da una sottostruttura in lega metallica, che fornisce resistenza e un adattamento preciso, rivestita da uno strato di porcellana di rivestimento che viene fusa sul metallo per conferire un'estetica simile a quella del dente. Questa combinazione mira a sfruttare le migliori qualità di entrambi i materiali.

Le restaurazioni PFM sono state a lungo il cavallo di battaglia dell'odontoiatria, offrendo una soluzione prevedibile e durevole che bilancia resistenza e aspetto estetico. Tuttavia, la loro caratteristica distintiva è proprio questo compromesso; raramente sono l'opzione più resistente o più estetica disponibile oggi, ma forniscono un terreno intermedio affidabile.

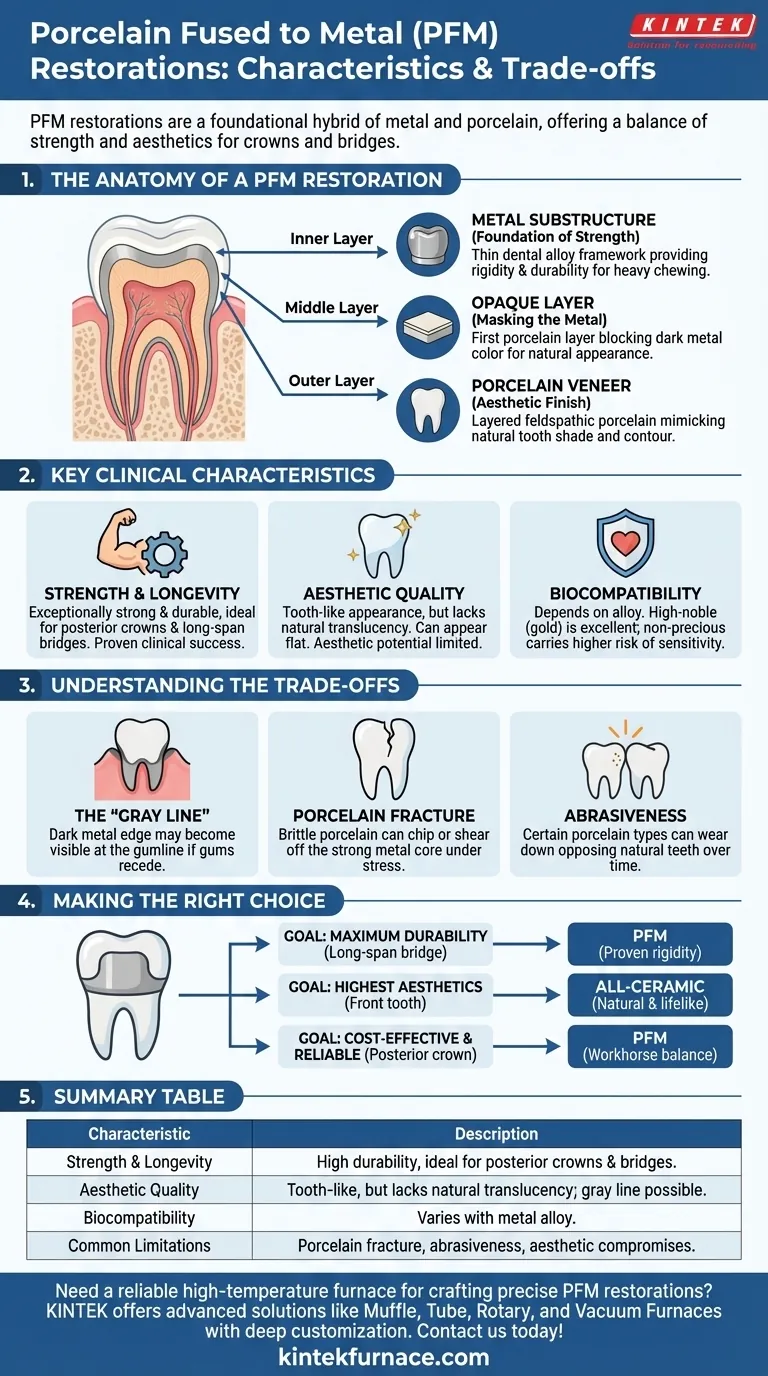

L'anatomia di una restaurazione PFM

Comprendere le prestazioni di una PFM inizia dalla sua struttura a strati. Ogni strato svolge una funzione distinta e la loro interazione definisce le caratteristiche cliniche della restaurazione.

La sottostruttura metallica: la base della resistenza

Il nucleo di una PFM è una capsula sottile, simile a un ditale, realizzata con una lega dentale. Questo telaio metallico è ciò che conferisce alla restaurazione rigidità e durata, rendendola resistente alle pesanti forze della masticazione.

Il tipo di metallo utilizzato può variare, dalle leghe preziose (ad alto contenuto di oro) alle leghe semipreziose e non preziose (come il cromo-cobalto), il che può influire sulla biocompatibilità e sui costi.

Lo strato opaco: mascherare il metallo

Uno strato critico, spesso trascurato, è la porcellana opaca. Questo è il primo strato di porcellana applicato direttamente sul metallo.

La sua unica funzione è impedire che il colore scuro e metallico della sottostruttura traspaia. Senza questo strato, la restaurazione finale apparirebbe grigia e innaturale.

Il rivestimento in porcellana: creare la finitura estetica

Infine, strati di porcellana feldspatica vengono accumulati sopra lo strato opaco e cotti in un forno ad alta temperatura. Un tecnico dentale esperto può stratificare diverse tonalità e traslucenze di porcellana per imitare l'aspetto di un dente naturale. Questo strato esterno è ciò che fornisce il colore e il contorno finali.

Caratteristiche cliniche chiave

Il design a strati di una PFM si traduce direttamente nei suoi principali punti di forza e di debolezza in un contesto clinico.

Resistenza e longevità

La sottostruttura metallica rende le PFM eccezionalmente resistenti e durevoli. Hanno una lunga storia di successo clinico, in particolare per corone singole e ponti multi-unità nella parte posteriore della bocca dove le forze masticatorie sono maggiori.

Qualità estetica

Sebbene le PFM siano progettate per assomigliare ai denti, la loro estetica è intrinsecamente limitata. Poiché la luce non può passare attraverso il nucleo metallico e opaco, mancano della vitalità naturale e della traslucenza di una restaurazione completamente ceramica. A volte possono apparire "piatte" o gessose, specialmente in determinate condizioni di luce.

Biocompatibilità

La biocompatibilità di una restaurazione PFM è determinata in gran parte dalla lega utilizzata nella sua sottostruttura. Le leghe ad alto contenuto di metalli nobili (oro) sono estremamente biocompatibili e delicate con i tessuti gengivali. Anche le leghe non preziose sono sicure per la maggior parte dei pazienti, ma comportano un rischio leggermente più elevato di sensibilità allergica.

Comprendere i compromessi e i limiti

Nessun materiale dentale è perfetto. La natura ibrida delle PFM introduce compromessi specifici che è fondamentale comprendere quando le si confronta con altre opzioni.

La "linea grigia" al bordo gengivale

Lo svantaggio estetico più noto di una PFM è la possibilità che appaia una linea scura o grigia al margine gengivale (il bordo gengivale). Ciò si verifica quando le gengive si ritirano anche leggermente, esponendo il bordo metallico scuro della corona.

Potenziale di frattura della porcellana

Sebbene il nucleo metallico sia forte, la porcellana stratificata sopra di esso può essere fragile. Sotto specifici tipi di forza, la porcellana può scheggiarsi o scivolare via dal metallo sottostante. Questa è una modalità di fallimento comune per le restaurazioni PFM.

Abrasività sui denti antagonisti

Il tipo di porcellana utilizzata sulle PFM può essere più abrasivo rispetto allo smalto dei denti naturali o ai materiali ceramici più recenti. Nel corso di molti anni, una corona PFM può causare usura sul dente naturale opposto con cui mastica.

Fare la scelta giusta per il tuo obiettivo

La selezione di un materiale restaurativo richiede di abbinare le sue caratteristiche all'esigenza clinica e alle priorità del paziente.

- Se la tua priorità principale è la massima durata per un ponte ad ampia estensione: la PFM rimane un'opzione altamente prevedibile e resistente grazie alla comprovata rigidità del suo telaio metallico.

- Se la tua priorità principale è il massimo livello di estetica per un dente anteriore: una restaurazione completamente ceramica (come disilicato di litio o zirconia) fornirà quasi sempre un risultato più naturale e vivido.

- Se la tua priorità principale è una corona posteriore affidabile ed economica: la PFM offre un equilibrio comprovato tra resistenza, estetica accettabile e longevità, rendendola un'eccellente soluzione "cavallo di battaglia".

Comprendendo la miscela distintiva di resistenza e compromesso intrinseca alle restaurazioni PFM, è possibile prendere una decisione più informata sul materiale ideale per i propri obiettivi specifici.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Resistenza e longevità | La sottostruttura metallica fornisce un'elevata durabilità, ideale per corone e ponti posteriori. |

| Qualità estetica | Il rivestimento in porcellana offre un aspetto simile a quello del dente ma manca di traslucenza naturale; può mostrare una linea grigia. |

| Biocompatibilità | Varia in base alla lega metallica (es. l'oro è altamente biocompatibile, i metalli non preziosi possono causare sensibilità). |

| Limiti comuni | La porcellana può fratturarsi, può essere abrasiva sui denti antagonisti ed esistono compromessi estetici. |

Hai bisogno di un forno ad alta temperatura affidabile per realizzare restaurazioni PFM precise? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, adattiamo i nostri prodotti per soddisfare le tue esigenze uniche di sperimentazione e produzione. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità