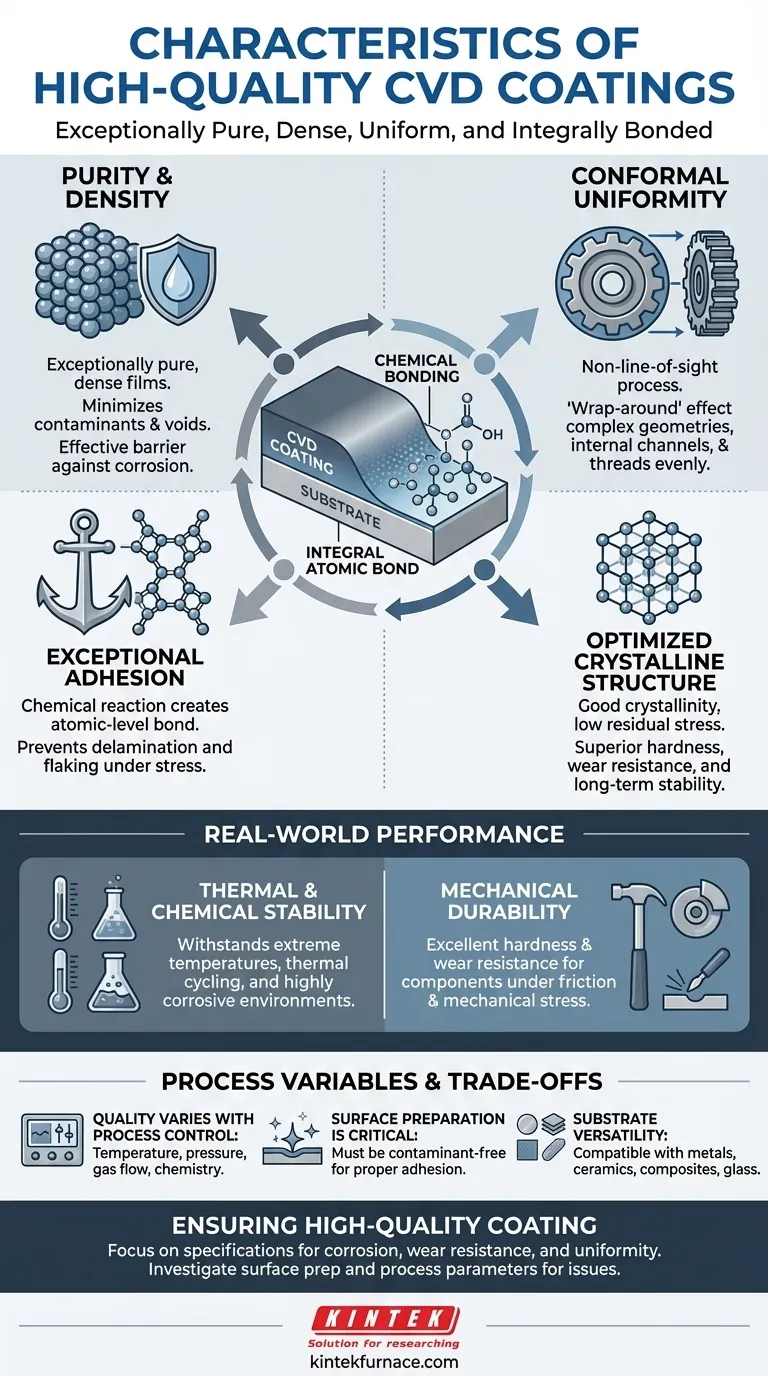

In sintesi, un rivestimento ottenuto tramite Deposizione Chimica da Vapore (CVD) di alta qualità è definito dalla sua eccezionale purezza, densità, uniformità e adesione integrale al substrato. Queste caratteristiche non sono semplici trattamenti superficiali; creano una nuova superficie funzionale a livello atomico, fornendo prestazioni superiori e altamente uniformi anche sulle geometrie più complesse.

Il vero valore della CVD risiede nella sua capacità di creare una superficie fondamentalmente nuova con proprietà ingegnerizzate con precisione. Un processo riuscito produce un rivestimento che non è semplicemente "appoggiato" sul substrato, ma è ad esso intrinsecamente legato, offrendo prestazioni prevedibili e una copertura completa anche in condizioni estreme.

I Marchi di Fabbrica di un Rivestimento CVD Superiore

Un processo CVD eseguito correttamente si traduce in un film con una serie distinta di proprietà desiderabili. Questi sono i principali indicatori di un rivestimento di alta qualità.

Purezza e Densità

Poiché il processo CVD avviene in un ambiente controllato, produce film eccezionalmente puri e densi. Questo processo minimizza contaminanti e vuoti, che sono punti di rottura comuni in altri metodi di rivestimento. Uno strato denso e non poroso è fondamentale per creare una barriera efficace contro la corrosione.

Uniformità Conformale (L'Effetto "Avvolgente")

La CVD è un processo non a linea di vista. I precursori gassosi fluiscono attorno al pezzo, rivestendo ogni superficie esposta con notevole uniformità. Questa copertura "avvolgente" o conformale è un vantaggio chiave, assicurando che i canali interni, le filettature e le caratteristiche superficiali complesse ricevano lo stesso rivestimento di alta qualità delle aree piatte.

Adesione Eccezionale

Il legame creato dalla CVD è chimico, non meccanico. Il rivestimento è formato da una reazione chimica direttamente sulla superficie del substrato, creando un legame eccezionalmente forte e aderente a livello atomico. Ciò impedisce la delaminazione e la sfogliatura che possono affliggere i rivestimenti depositati fisicamente sotto stress.

Struttura Cristallina Ottimizzata

Un processo CVD ben controllato produce un rivestimento con buona cristallinità e basso stress residuo. Una struttura cristallina definita si traduce spesso in una durezza e resistenza all'usura superiori. Il basso stress interno è vitale per la stabilità a lungo termine del rivestimento, prevenendo fessurazioni spontanee o cedimenti durante i cicli termici.

Prestazioni in Condizioni Gravose

Queste caratteristiche intrinseche si traducono direttamente in prestazioni reali superiori, rendendo la CVD una soluzione preferita per applicazioni critiche.

Stabilità Termica e Chimica

I forti legami chimici e l'alta purezza dei rivestimenti CVD conferiscono loro la capacità di resistere a temperature estreme, cicli termici e ambienti altamente corrosivi. Agiscono come una barriera chimicamente inerte, proteggendo il substrato sottostante dall'attacco chimico.

Durabilità Meccanica

La combinazione di alta densità, forte adesione e una struttura cristallina ottimizzata si traduce in rivestimenti con eccellente durezza e resistenza all'usura. Questo li rende ideali per componenti esposti a attrito, abrasione o stress meccanico.

Versatilità del Substrato

La CVD è compatibile con un'ampia gamma di materiali substrato, inclusi metalli, ceramiche, compositi e vetro. Questa versatilità consente agli ingegneri di applicare superfici ad alte prestazioni al materiale di base più adatto per le esigenze strutturali della loro applicazione.

Comprendere i Compromessi e le Variabili di Processo

Ottenere un rivestimento CVD di alta qualità non è automatico. È un processo sofisticato in cui la qualità è direttamente legata al controllo e alla preparazione.

Perché la Qualità Può Variare: Il Processo è Fondamentale

Le segnalazioni di scarsa uniformità o inclusioni di particelle nei rivestimenti CVD non sono difetti intrinseci della tecnologia stessa. Piuttosto, sono sintomi di un processo subottimale o scarsamente controllato. La qualità del prodotto finale dipende direttamente dalla gestione precisa della temperatura, della pressione, dei flussi di gas e della chimica.

Il Ruolo Critico della Preparazione della Superficie

La superficie del substrato deve essere meticolosamente pulita e preparata prima del rivestimento. Qualsiasi contaminante, olio o ossido interferirà con la reazione chimica, portando a una scarsa adesione e difetti di rivestimento. Un rivestimento perfetto richiede una superficie di partenza perfetta.

Configurazione del Materiale e del Pezzo

Il successo del processo di rivestimento dipende anche dalla selezione del materiale di base e dall'ottimizzazione della geometria del pezzo. Alcuni substrati possono richiedere pretrattamenti specifici, e caratteristiche interne estremamente complesse possono richiedere modifiche ai parametri di processo per garantire un flusso di gas e una deposizione uniformi.

Come Garantire un Rivestimento di Alta Qualità

Concentrandosi sul risultato desiderato, è possibile specificare meglio i requisiti e valutare la qualità di un servizio CVD.

- Se il focus principale è la resistenza alla corrosione o la purezza: Enfatizzare la necessità di un rivestimento denso e privo di pori e verificare che il processo sia progettato per eliminare i contaminanti.

- Se il focus principale è la resistenza all'usura su parti complesse: Confermare che il processo assicuri un'uniformità conforme, specialmente sulle caratteristiche interne critiche o dettagliate.

- Se si riscontrano fallimenti o incoerenze del rivestimento: L'indagine dovrebbe concentrarsi sui protocolli di preparazione della superficie e sul controllo dei parametri di processo, non solo sulla tecnologia di rivestimento stessa.

Comprendendo queste caratteristiche fondamentali, è possibile specificare e verificare efficacemente la qualità di un rivestimento CVD per le vostre applicazioni più critiche.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Purezza e Densità | Film eccezionalmente puri e densi con contaminanti e vuoti minimi per efficaci barriere contro la corrosione. |

| Uniformità Conformale | Il processo non a linea di vista garantisce una copertura uniforme su tutte le superfici, comprese le geometrie complesse. |

| Adesione Eccezionale | Legame chimico a livello atomico previene la delaminazione e la sfogliatura sotto stress. |

| Struttura Cristallina Ottimizzata | Buona cristallinità e basso stress residuo per durezza superiore e stabilità a lungo termine. |

| Stabilità Termica e Chimica | Resiste a temperature estreme e ambienti corrosivi grazie a legami forti e alta purezza. |

| Durabilità Meccanica | Elevata durezza e resistenza all'usura derivanti da densità, adesione e struttura cristallina. |

| Versatilità del Substrato | Compatibile con metalli, ceramiche, compositi e vetro per diverse applicazioni. |

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce prestazioni di rivestimento precise per le vostre esigenze sperimentali uniche. Contattateci oggi per migliorare l'efficienza del vostro laboratorio con rivestimenti CVD su misura!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio