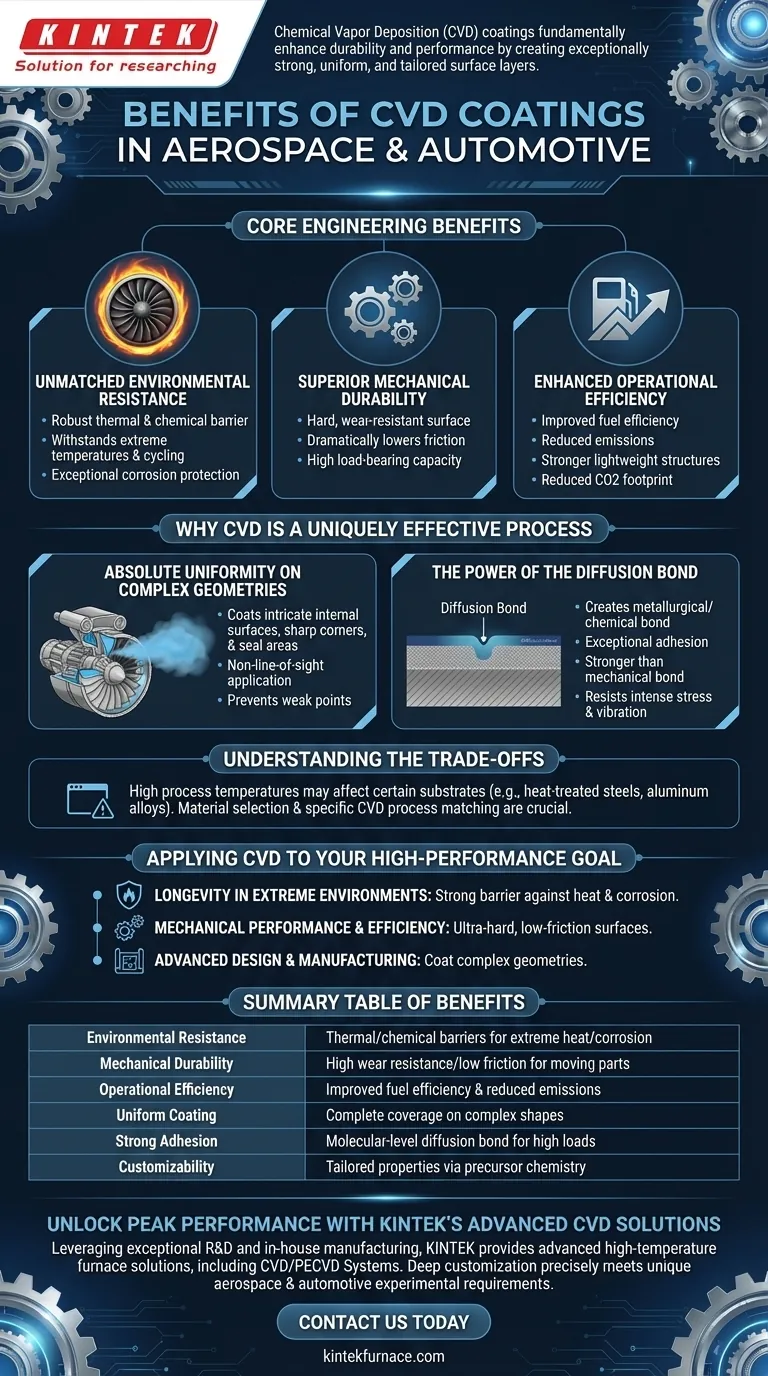

In sintesi, i rivestimenti a Deposizione Chimica da Vapore (CVD) sono utilizzati nelle industrie aerospaziale e automobilistica per migliorare fondamentalmente la durabilità e le prestazioni dei componenti critici. Creando uno strato superficiale eccezionalmente forte, uniforme e precisamente calibrato, il CVD offre una protezione senza pari contro le alte temperature, l'usura e la corrosione, migliorando direttamente l'efficienza e la vita operativa.

Il vero valore del CVD non risiede solo nelle proprietà protettive che conferisce, ma nella natura unica del suo processo di applicazione. La sua capacità di creare un rivestimento perfettamente uniforme anche sulle geometrie più complesse e di formare un legame a livello molecolare con il substrato è ciò che lo distingue per le applicazioni sottoposte a forte stress.

I Vantaggi Ingegneristici Fondamentali del CVD

I rivestimenti CVD risolvono sfide ingegneristiche critiche in ambienti dove il cedimento non è un'opzione. I vantaggi sono direttamente collegati al miglioramento della resilienza fisica e chimica della superficie di un componente.

Resistenza Ambientale Ineguagliabile

I componenti nei motori e nei sistemi di scarico sono esposti a calore estremo e agenti corrosivi. Il CVD fornisce una robusta barriera termica e chimica.

Il processo crea un legame rivestimento-substrato altamente durevole che può resistere a temperature estreme e cicli termici rapidi senza delaminare.

Questa barriera offre anche un'eccezionale resistenza alla corrosione, proteggendo il materiale sottostante dall'attacco chimico e prolungando la vita utile del componente.

Durabilità Meccanica Superiore

Le parti in movimento sono soggette a costante attrito e stress meccanico. I rivestimenti CVD riducono significativamente queste modalità di cedimento.

Forniscono una superficie dura e resistente all'usura che riduce drasticamente il coefficiente di attrito. Questo è fondamentale per parti come i sistemi di iniezione del carburante e altri componenti del motore dove la resistenza all'usura è fondamentale.

L'eccezionale adesione, derivante da un legame di diffusione a livello molecolare, conferisce al rivestimento un'elevata capacità di sopportare carichi, garantendo che rimanga intatto anche in condizioni di forte stress.

Efficienza Operativa Migliorata

Migliorando le proprietà fisiche dei componenti, i rivestimenti CVD contribuiscono direttamente ai guadagni di prestazioni a livello di sistema.

La riduzione dell'attrito e una migliore resistenza all'usura nelle parti del motore portano a una maggiore efficienza del carburante e, di conseguenza, a emissioni ridotte.

Nell'aerospaziale, la tecnologia migliora anche l'adesione dei materiali compositi, contribuendo a strutture leggere più forti e affidabili. Il processo può anche avere un'impronta di CO2 ridotta rispetto ad alcune tecnologie di rivestimento alternative.

Perché il CVD è un Processo Unicamente Efficace

I vantaggi di un rivestimento CVD sono il risultato diretto del processo stesso. A differenza dei metodi a linea di vista (come la spruzzatura), il CVD è un processo chimico che costruisce il rivestimento atomo per atomo su ogni superficie esposta.

Uniformità Assoluta su Geometrie Complesse

Un vantaggio chiave del CVD è la sua capacità di depositare un rivestimento perfettamente uniforme indipendentemente dalla forma della parte.

Il processo utilizza un gas precursore che circonda il componente, garantendo che anche le superfici interne intricate, gli angoli acuti e le aree di tenuta siano rivestite in modo completo ed uniforme. Questa applicazione non a linea di vista previene punti deboli in cui il substrato di base potrebbe rimanere esposto.

La Potenza del Legame di Diffusione

Il CVD non si limita a stendere un rivestimento sopra il materiale; crea un legame metallurgico o chimico con esso.

Questo legame di diffusione significa che il rivestimento è integrato nella superficie del substrato, risultando in un'adesione eccezionale molto più forte di un semplice legame meccanico. Questo è il motivo per cui le parti rivestite in CVD funzionano così bene sotto intenso stress meccanico e vibrazioni.

Proprietà Ottimizzate Tramite la Chimica del Precursore

Il processo CVD è altamente versatile e consente un controllo preciso sulle proprietà finali del rivestimento.

Modificando la composizione del gas precursore, gli ingegneri possono ottimizzare il rivestimento per requisiti specifici, come maggiore scorrevolezza, inerzia chimica, elevata purezza o durezza estrema.

Versatilità Tra i Substrati

Il CVD non è limitato a un singolo tipo di materiale. È compatibile con un'ampia gamma di substrati.

Il processo può essere applicato con successo a metalli, leghe metalliche, ceramiche e persino vetro, rendendolo una soluzione flessibile per una serie eterogenea di sfide ingegneristiche sia nei settori automobilistico che aerospaziale.

Comprensione dei Compromessi

Sebbene immensamente potente, il CVD non è una soluzione universale. Come ogni processo ingegneristico, comporta considerazioni specifiche. La più significativa è la temperatura.

Molti processi CVD operano ad alte temperature per facilitare le reazioni chimiche necessarie. Questo può essere un limite per alcuni substrati, come gli acciai trattati termicamente o le leghe di alluminio, poiché la temperatura del processo potrebbe alterare le loro proprietà meccaniche fondamentali (ad esempio, la tempra o la durezza).

Pertanto, la selezione del materiale e la variante specifica del processo CVD (ad esempio, il PECVD a temperatura più bassa) devono essere attentamente abbinate per evitare di compromettere l'integrità del componente sottostante.

Applicare il CVD al Tuo Obiettivo di Prestazioni Elevate

La tua decisione di utilizzare il CVD dovrebbe essere guidata dal problema principale che devi risolvere.

- Se la tua attenzione principale è la longevità del componente in ambienti estremi: Il vantaggio chiave è la capacità del CVD di formare una barriera uniforme e fortemente legata contro il calore elevato e la corrosione.

- Se la tua attenzione principale è la prestazione meccanica e l'efficienza: Il valore principale deriva dalla capacità del CVD di creare superfici ultra-dure e a basso attrito che resistono all'usura su parti mobili complesse.

- Se la tua attenzione principale è la progettazione e la produzione avanzate: L'uniformità non a linea di vista del CVD ti consente di rivestire geometrie interne complesse impossibili da proteggere con altri metodi.

In definitiva, il CVD ti consente di progettare superfici per caratteristiche di prestazione che il materiale di base da solo non può fornire.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Resistenza Ambientale | Fornisce forti barriere termiche e chimiche per protezione da calore estremo e corrosione. |

| Durabilità Meccanica | Offre elevata resistenza all'usura e basso attrito per le parti in movimento, riducendo i cedimenti. |

| Efficienza Operativa | Migliora l'efficienza del carburante e riduce le emissioni grazie a migliori proprietà superficiali. |

| Rivestimento Uniforme | Assicura una copertura completa ed uniforme su geometrie complesse tramite applicazione non a linea di vista. |

| Adesione Forte | Crea un legame di diffusione a livello molecolare per una capacità di carico eccezionale. |

| Personalizzazione | Consente proprietà ottimizzate tramite la chimica del precursore per esigenze applicative specifiche. |

Sblocca le Massime Prestazioni con le Soluzioni CVD Avanzate di KINTEK

Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce diversi laboratori con avanzate soluzioni di forni ad alta temperatura, inclusi Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per applicazioni aerospaziali e automobilistiche.

Contattateci oggi stesso per discutere come i nostri rivestimenti CVD su misura possono migliorare la durabilità, l'efficienza e l'affidabilità dei vostri componenti: ingegnerizziamo insieme il vostro successo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche