Per le applicazioni CVD che coinvolgono polveri o particelle, il vantaggio principale di un forno a tubo rotante è la sua capacità di fornire rivestimenti e proprietà dei materiali eccezionalmente uniformi. La rotazione continua assicura che ogni superficie del materiale sia costantemente esposta sia al calore che ai gas precursori, un livello di omogeneità quasi impossibile da ottenere con materiali sfusi in un forno stazionario.

Il vantaggio fondamentale di un forno a tubo rotante è che trasforma un processo a lotto statico in uno dinamico e continuo. Ciò risolve la sfida critica del trattamento uniforme di polveri e granuli, portando a materiali di qualità superiore, maggiore efficienza e migliore scalabilità dal laboratorio alla produzione industriale.

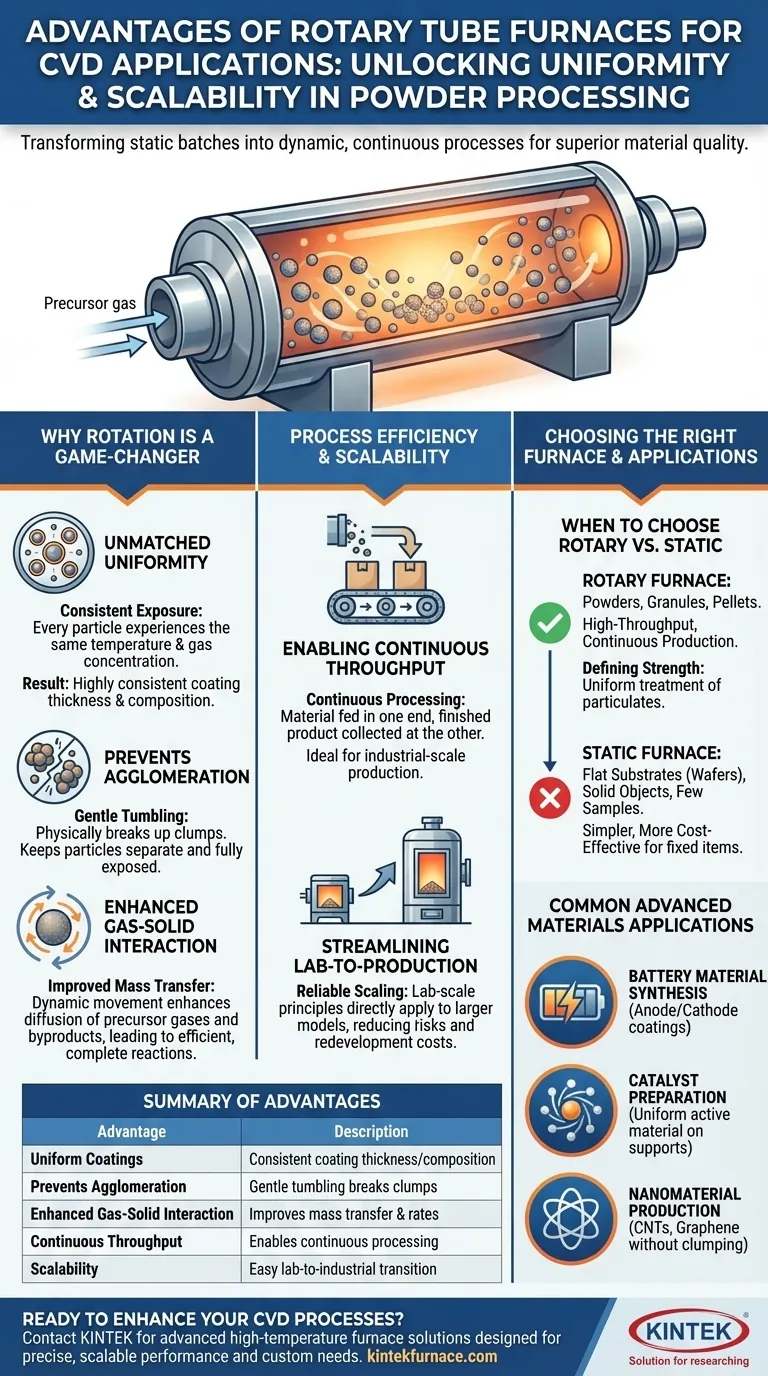

Perché la Rotazione è un Cambiamento Epocale per la CVD

Nella deposizione chimica da fase vapore (CVD), l'obiettivo è depositare un film sottile e uniforme da una fase gassosa su un substrato. Quando tale substrato è una polvere, un forno statico presenta un problema fondamentale: il gas non può raggiungere le particelle al centro e sul fondo del mucchio. Un forno rotante risolve direttamente questo problema.

Uniformità di Rivestimento e Termica Senza Paragoni

In un tubo statico, lo strato superiore di polvere viene trattato diversamente rispetto allo strato inferiore. Un forno rotante ribalta delicatamente il materiale, assicurando che ogni particella venga ciclicamente portata in superficie.

Questa miscelazione costante garantisce che tutte le particelle sperimentino lo stesso profilo di temperatura e la stessa concentrazione di gas precursore, con conseguente spessore del rivestimento e composizione del materiale altamente coerenti.

Prevenzione dell'Agglomerazione delle Particelle

Le polveri fini hanno una tendenza naturale a raggrupparsi (agglomerarsi) quando vengono riscaldate. Questo raggruppamento protegge le superfici interne dal processo CVD, portando a reazioni incomplete e prodotti non uniformi.

La delicata azione di ribaltamento meccanico di un forno rotante rompe fisicamente questi agglomerati man mano che si formano, mantenendo le particelle separate e completamente esposte.

Miglioramento dell'Interazione Gas-Solido

Il movimento dinamico del materiale substrato migliora il trasferimento di massa. Mentre il letto di polvere si ribalta, migliora la diffusione dei gas precursori sulle superfici delle particelle e la diffusione dei sottoprodotti di reazione lontano da esse.

Ciò porta a una reazione chimica più efficiente e completa, che può aumentare le velocità di deposizione e migliorare la qualità complessiva del materiale finale.

Efficienza del Processo e Scalabilità

Oltre alla qualità del materiale, i forni rotanti offrono significativi vantaggi operativi, specialmente quando si passa da piccoli esperimenti di laboratorio.

Abilitare la Produzione Continua

A differenza dei forni statici che operano su base a lotto fisso, molti forni rotanti sono progettati per la lavorazione continua o semi-continua dei materiali.

Il materiale grezzo può essere inserito da un'estremità del tubo rotante e il prodotto finito raccolto dall'altra, aumentando drasticamente la produttività e rendendolo adatto alla produzione su scala industriale.

Semplificazione della Scalabilità da Laboratorio a Produzione

I principi di un forno rotante su scala di laboratorio sono direttamente applicabili a modelli industriali più grandi. Ciò rende il processo molto più facile da scalare.

Lo sviluppo di un processo in un piccolo forno rotante fornisce un modello affidabile per la produzione, riducendo i rischi e i costi di rielaborazione associati all'aumento della scala.

Comprendere i Compromessi: Forni Rotanti vs. Forni Statici

Un forno rotante è uno strumento specializzato, non una soluzione universale. La scelta del forno giusto dipende interamente dalla natura del substrato e dagli obiettivi di lavorazione.

Quando Scegliere un Forno Rotante

Un forno rotante è la scelta chiara quando il substrato è una polvere, un granulo o una pastiglia. La sua capacità di garantire un trattamento uniforme della materia particolata è il suo punto di forza distintivo.

È anche l'opzione superiore se il tuo obiettivo è la produzione ad alto rendimento o continua, poiché il suo design supporta intrinsecamente questo flusso di lavoro.

Quando un Forno Statico è Superiore

Per la lavorazione di substrati piatti (come i wafer di silicio), oggetti solidi o un piccolo numero di campioni fissi, un forno a tubo statico standard è più pratico, semplice e conveniente.

In questi casi, la complessità e il movimento di un sistema rotante non offrono alcun beneficio e complicherebbero inutilmente l'allestimento.

Caratteristiche di Design Chiave

Indipendentemente dal tipo, un forno di alta qualità per la CVD fornirà un controllo preciso dell'atmosfera per la gestione di gas inerti o reattivi. I design moderni presentano anche un robusto isolamento ceramico e alloggiamenti a doppia parete per garantire l'efficienza energetica e basse temperature superficiali esterne per la sicurezza dell'operatore.

Applicazioni Comuni nei Materiali Avanzati

I vantaggi unici dei forni a tubo rotante li rendono essenziali per la produzione di una varietà di materiali ad alte prestazioni in cui l'uniformità è fondamentale.

Sintesi di Materiali per Batterie

I forni rotanti sono ampiamente utilizzati per sintetizzare e rivestire materiali anodici e catodici (come allumina o grafite). Il processo assicura che ogni particella abbia la composizione e il rivestimento desiderati, il che è vitale per le prestazioni e la durata della batteria.

Preparazione dei Catalizzatori

Quando si creano catalizzatori, un sottile strato di materiale attivo viene spesso rivestito su un supporto in polvere ad alta superficie. Un forno rotante assicura che questo rivestimento sia applicato in modo uniforme, massimizzando il numero di siti attivi e l'efficacia complessiva del catalizzatore.

Produzione di Nanomateriali

Nella sintesi di nanomateriali come nanotubi di carbonio (CNT) o grafene, i forni rotanti aiutano a produrre un prodotto più uniforme impedendo alle nanoparticelle di aggregarsi durante la loro fase di crescita ad alta temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della corretta tecnologia di forni è una decisione critica che influisce direttamente sulla qualità dei risultati e sull'efficienza del flusso di lavoro.

- Se il tuo obiettivo principale è la lavorazione di polveri, granuli o pastiglie: Un forno rotante è la scelta ideale per garantire uniformità e prevenire l'agglomerazione.

- Se il tuo obiettivo principale è rivestire substrati piatti o oggetti solidi singoli: Un forno a tubo statico standard è più pratico ed economico.

- Se il tuo obiettivo principale è scalare un processo a base di polvere dal laboratorio alla produzione: La capacità di lavorazione continua di un forno rotante lo rende un investimento a lungo termine superiore.

Abbinando il punto di forza fondamentale del forno — la movimentazione dinamica del materiale — al tuo substrato specifico, puoi raggiungere in modo affidabile i tuoi obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Rivestimenti Uniformi | Assicura uno spessore del rivestimento e una composizione del materiale coerenti per tutte le particelle attraverso la rotazione continua. |

| Previene l'Agglomerazione | Il delicato ribaltamento rompe i grumi, mantenendo le particelle separate e completamente esposte durante la CVD. |

| Interazione Gas-Solido Migliorata | Migliora il trasferimento di massa per reazioni efficienti e maggiori velocità di deposizione. |

| Produzione Continua | Abilita la lavorazione semi-continua o continua, ideale per la scalabilità dal laboratorio alla produzione. |

| Scalabilità | Facile transizione dai modelli di laboratorio a quelli industriali, riducendo i costi di rielaborazione. |

Pronto a migliorare i tuoi processi CVD con risultati uniformi e di alta qualità? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. I nostri forni a tubo rotante sono progettati per fornire prestazioni precise e scalabili per applicazioni con polveri e particelle, supportate da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra linea di prodotti, inclusi forni rotanti, forni a muffola, a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD, possa ottimizzare il tuo flusso di lavoro e guidare l'innovazione nei materiali per batterie, catalizzatori e nanomateriali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica