In sintesi, il vantaggio principale di un forno ad atmosfera è la sua capacità di controllare con precisione l'ambiente chimico durante il trattamento termico. Questo controllo previene reazioni indesiderate come l'ossidazione, migliora la qualità e l'integrità del materiale e aumenta l'efficienza dell'intero processo di produzione, dall'uso dell'energia alla finitura finale.

Un forno ad atmosfera non è solo uno strumento per applicare calore; è un reattore chimico altamente controllato. Il suo valore fondamentale risiede nella creazione di un ambiente gassoso specifico, protettivo o reattivo, che garantisce che il materiale in lavorazione raggiunga le sue esatte proprietà desiderate, libero da contaminazioni.

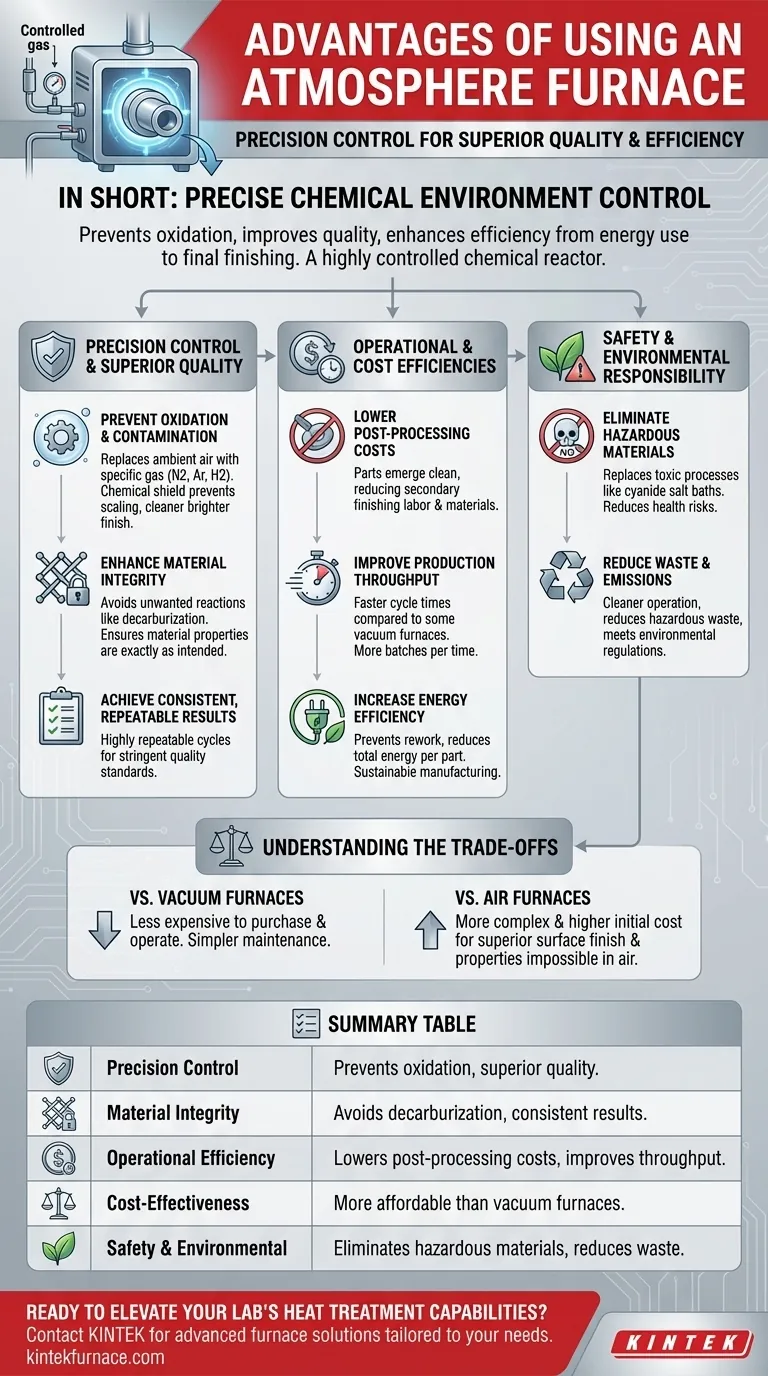

Controllo di Precisione per una Qualità del Prodotto Superiore

La caratteristica distintiva di un forno ad atmosfera è la sua capacità di gestire il gas che circonda il pezzo. Questo si traduce direttamente in risultati di qualità superiore e più affidabili.

Prevenzione dell'Ossidazione e della Contaminazione

Sostituendo l'aria ambiente con una miscela di gas specifica (come azoto, argon o idrogeno), si crea uno scudo chimico. Ciò previene l'ossidazione e la formazione di scorie sulla superficie dei metalli, che altrimenti richiederebbero costosi e lunghi processi di pulizia secondaria come la sabbiatura o il decapaggio acido.

Questo ambiente controllato garantisce che il prodotto finale abbia una finitura più pulita e brillante e sia privo di impurità che possono comprometterne le prestazioni.

Miglioramento dell'Integrità del Materiale

Molti processi di trattamento termico sono progettati per alterare le proprietà di un materiale in modo molto specifico. Reazioni chimiche indesiderate possono compromettere questo obiettivo.

Un forno ad atmosfera evita questi problemi, come la decarburazione (perdita di carbonio) dell'acciaio, che ne indebolisce la superficie. Controllando l'atmosfera, si assicura che l'integrità e le proprietà meccaniche del materiale siano esattamente quelle desiderate.

Ottenimento di Risultati Coerenti e Ripetibili

Il controllo di precisione sia della temperatura che dell'atmosfera consente cicli di processo altamente ripetibili. Questa coerenza è fondamentale nelle industrie in cui lievi variazioni possono portare al guasto dei componenti, garantendo che ogni parte soddisfi gli stessi rigorosi standard di qualità.

Significative Efficienze Operative e di Costo

Pur rappresentando un investimento, questi forni offrono rendimenti sostanziali attraverso una maggiore efficienza e minori costi operativi a lungo termine.

Riduzione dei Costi di Post-Elaborazione

Un vantaggio importante è la riduzione o l'eliminazione delle esigenze di post-trattamento. Poiché i pezzi emergono dal forno puliti e privi di scorie, la manodopera, i materiali e il tempo associati alla finitura secondaria sono drasticamente ridotti.

Miglioramento della Produttività

Tempi di ciclo più rapidi contribuiscono direttamente a una maggiore produttività. Ad esempio, rispetto ai forni a vuoto spinto, alcuni forni ad atmosfera possono offrire tempi di pompaggio e cicli di raffreddamento più rapidi, consentendo di elaborare più lotti nella stessa quantità di tempo.

Aumento dell'Efficienza Energetica

I moderni forni ad atmosfera sono progettati per un'elevata efficienza energetica. Prevenendo la necessità di rilavorazioni e di un'ampia lavorazione secondaria, riducono anche l'energia totale consumata per pezzo prodotto, rendendo l'intera linea di produzione più sostenibile.

Comprendere i Compromessi

Nessuna singola tecnologia è perfetta per ogni applicazione. La scelta di utilizzare un forno ad atmosfera implica chiari compromessi rispetto ai forni ad aria più semplici e ai sistemi a vuoto più complessi.

Costo-Efficacia Rispetto ai Forni a Vuoto

Per molte applicazioni, un forno ad atmosfera offre l'equilibrio ideale tra controllo e costo. È generalmente meno costoso da acquistare e gestire rispetto a un forno a vuoto spinto.

La manutenzione è anche tipicamente più semplice e meno costosa grazie ai requisiti meno stringenti di tenuta e di pompa a vuoto.

Maggiore Complessità vs. Forni ad Aria

Rispetto a un semplice forno ad aria aperta, un forno ad atmosfera è più complesso. Richiede una fornitura affidabile di gas di processo, sistemi di controllo sofisticati e operatori con le conoscenze per gestire correttamente le condizioni atmosferiche.

Questa maggiore complessità e il costo iniziale sono il prezzo per ottenere una finitura superficiale e proprietà del materiale superiori, impossibili in un ambiente ad aria.

Maggiore Sicurezza e Responsabilità Ambientale

I forni ad atmosfera rappresentano un significativo passo avanti rispetto ai metodi di trattamento termico più vecchi e pericolosi.

Eliminazione di Materiali Pericolosi

Questi forni possono sostituire processi obsoleti che si basavano su materiali tossici. Ad esempio, eliminano la necessità di bagni salini a base di cianuro per la carburazione o la carbonitrurazione, che creano significativi rischi per la salute e problemi di contaminazione del terreno.

Riduzione di Rifiuti ed Emissioni

Operando in modo pulito, i forni ad atmosfera riducono i flussi di rifiuti pericolosi e le difficoltà associate allo smaltimento di sali contaminati o materiali di carburazione in pasta. Questo approccio moderno aiuta i produttori a rispettare normative ambientali più severe e riduce la loro impronta di carbonio.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dalle tue esigenze di processo, dagli standard di qualità e dal budget.

- Se il tuo obiettivo principale è una produzione sensibile ai costi che richiede protezione dall'ossidazione: Un forno ad atmosfera offre un eccellente equilibrio tra controllo qualità ed efficienza operativa senza l'alto costo di un sistema a vuoto.

- Se il tuo obiettivo principale è ottenere la massima purezza assoluta e il degasaggio dei materiali: Potrebbe essere necessario un forno a vuoto spinto, poiché fornisce un ambiente ancora più pulito di un'atmosfera a gas controllata.

- Se il tuo obiettivo principale è un semplice trattamento termico in cui l'ossidazione superficiale è accettabile o desiderata: Un forno ad aria di base rimane la scelta più economica e semplice.

In definitiva, investire in un forno ad atmosfera ti consente di controllare non solo la temperatura, ma la chimica stessa del tuo processo di produzione.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Controllo di Precisione | Previene ossidazione e contaminazione per una qualità del prodotto superiore |

| Integrità del Materiale | Evita la decarburazione e garantisce risultati coerenti e ripetibili |

| Efficienza Operativa | Riduce i costi di post-elaborazione e migliora la produttività |

| Costo-Efficacia | Più conveniente rispetto ai forni a vuoto con manutenzione più semplice |

| Sicurezza e Ambiente | Elimina materiali pericolosi e riduce rifiuti ed emissioni |

Pronto a elevare le capacità di trattamento termico del tuo laboratorio? KINTEK sfrutta un eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, che include Forni ad Atmosfera, Forni a Muffola, Forni a Tubo, Forni Rotanti, Forni a Vuoto e Sistemi CVD/PECVD, è completata da una forte personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la qualità dei tuoi materiali e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale