Nel suo nucleo, un forno ad alto vuoto offre un vantaggio fondamentale: controllo assoluto sull'ambiente di lavorazione. Rimuovendo l'aria e altri gas atmosferici, questi forni prevengono reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di materiali con proprietà superiori, finiture superficiali impeccabili e un livello di purezza irraggiungibile nei forni convenzionali.

La decisione di utilizzare un forno ad alto vuoto non riguarda il miglioramento incrementale; riguarda l'abilitazione di risultati metallurgici impossibili in un'atmosfera standard. È una scelta guidata dalla necessità della massima purezza del materiale e del controllo del processo, specialmente quando si lavora con materiali sensibili o ad alte prestazioni.

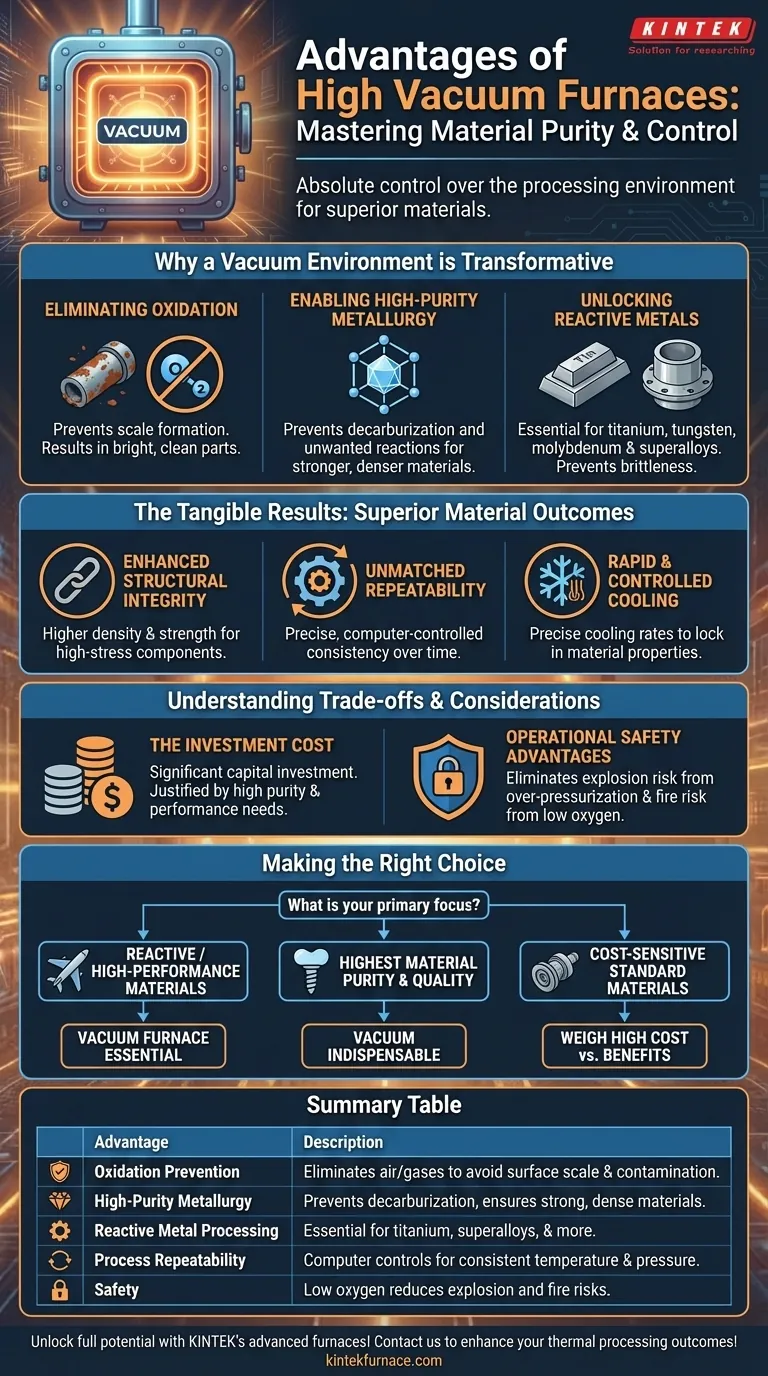

Perché un Ambiente a Vuoto è Trasformativo

La funzione primaria del vuoto non è il vuoto in sé, ma ciò che rimuove: i gas reattivi. Questo crea un ambiente eccezionalmente stabile per i processi termici ad alta temperatura.

Eliminazione della Contaminazione e dell'Ossidazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria. Questa reazione, nota come ossidazione, forma uno strato di scaglia sulla superficie del materiale, compromettendone sia la finitura che l'integrità strutturale.

Un forno a vuoto elimina quasi tutta l'aria, prevenendo l'ossidazione e altre forme di contaminazione da gas come azoto o vapore acqueo. Ciò si traduce in pezzi luminosi e puliti direttamente fuori dal forno.

Abilitazione della Metallurgia ad Alta Purezza

Oltre all'ossidazione, l'atmosfera controllata previene la decarburazione e altre reazioni superficiali indesiderate che possono alterare la composizione chimica e le proprietà meccaniche di un materiale.

Ciò consente processi come la brasatura e la sinterizzazione, dove la purezza dei giunti e la densità finale del materiale sono fondamentali per le prestazioni. I componenti risultanti sono più resistenti, più densi e più affidabili.

Sblocco della Lavorazione di Metalli Reattivi

Alcuni dei materiali più avanzati, tra cui titanio, tungsteno, molibdeno e superleghe, sono altamente reattivi. Esporli all'ossigeno ad alte temperature sarebbe catastrofico, rendendoli fragili e inutilizzabili.

Un forno ad alto vuoto è spesso l'unica tecnologia praticabile per il trattamento termico di questi materiali, rendendolo indispensabile per settori come l'aerospaziale, il medicale e l'elettronica avanzata.

I Risultati Tangibili: Risultati Materiali Superiori

L'ambiente incontaminato di un forno a vuoto si traduce direttamente in miglioramenti misurabili nel prodotto finale.

Integrità Strutturale Migliorata

Prevenendo l'inclusione di ossidi e altre impurità, i materiali lavorati sottovuoto raggiungono una maggiore densità e resistenza. Questo è cruciale per i componenti sottoposti a forti sollecitazioni dove prestazioni e affidabilità sono imprescindibili.

Ripetibilità del Processo Ineguagliabile

I moderni forni a vuoto sono dotati di controlli computerizzati sofisticati. Ciò consente una gestione precisa e ripetibile della temperatura (spesso fino a 2200°C), dei livelli di pressione e delle velocità di raffreddamento.

Questa ripetibilità metallurgica assicura che ogni pezzo di un lotto, e ogni lotto nel tempo, soddisfi esattamente lo stesso standard elevato.

Raffreddamento Rapido e Controllato

Molti sistemi incorporano capacità di tempra rapida con gas. Ciò consente un controllo preciso del ciclo di raffreddamento, che è una fase critica del trattamento termico per bloccare le proprietà desiderate del materiale come durezza e struttura del grano.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni a vuoto sono strumenti specializzati con considerazioni specifiche. Una valutazione obiettiva è fondamentale.

Il Costo dell'Investimento

Lo svantaggio principale è il costo. I forni ad alto vuoto rappresentano un investimento di capitale significativo rispetto ai forni a atmosfera convenzionali. La loro complessità, che include pompe per il vuoto e controlli avanzati, fa aumentare il prezzo iniziale.

Questa tecnologia è tipicamente giustificata quando i requisiti del materiale in termini di purezza e prestazioni superano la spesa iniziale più elevata.

Vantaggi Operativi in Termini di Sicurezza

A differenza dei forni che operano a pressione positiva, un forno a vuoto elimina intrinsecamente il rischio di esplosione dovuto a sovrapressione.

Inoltre, il contenuto estremamente basso di ossigeno elimina virtualmente il rischio di incendio dovuto all'ossidazione dei materiali all'interno della camera, rendendolo un ambiente operativo più sicuro.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di processo termico appropriata dipende interamente dal materiale, dal processo e dall'obiettivo finale.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi o ad alte prestazioni (superleghe, titanio): Un forno a vuoto è essenziale e spesso l'unica tecnologia in grado di soddisfare le tue esigenze.

- Se il tuo obiettivo principale è ottenere la massima purezza e qualità superficiale del materiale: Il controllo della contaminazione fornito dal vuoto è indispensabile per applicazioni come impianti medicali o brasature aerospaziali.

- Se il tuo obiettivo principale è la produzione economicamente vantaggiosa di materiali standard: Devi valutare attentamente l'alto costo iniziale rispetto ai vantaggi derivanti dall'eliminazione delle fasi di post-lavorazione e dal raggiungimento di una maggiore consistenza tra i pezzi.

In definitiva, scegliere un forno a vuoto è un investimento nel controllo del processo e nella perfezione del materiale.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Elimina aria e gas per evitare scaglie superficiali e contaminazioni. |

| Metallurgia ad Alta Purezza | Previene la decarburazione e assicura materiali resistenti e densi. |

| Lavorazione di Metalli Reattivi | Essenziale per il trattamento termico di titanio, superleghe e altro ancora. |

| Ripetibilità del Processo | Controlli computerizzati per una gestione coerente di temperatura e pressione. |

| Sicurezza | Il basso contenuto di ossigeno riduce i rischi di esplosione e incendio. |

Sblocca il pieno potenziale dei tuoi materiali con i forni ad alto vuoto avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni su misura per diversi laboratori, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, controllo e affidabilità superiori. Contattaci oggi per discutere come possiamo migliorare i risultati del tuo trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi