In sintesi, i forni rotativi trattano una gamma incredibilmente diversificata di materiali, dai minerali industriali grezzi come calcare e bauxite a prodotti chimici altamente specializzati e sottoprodotti di scarto. Le applicazioni più comuni comportano la lavorazione termica di materiali come clinker di cemento, allumina, calce viva, prodotti chimici per batterie al litio, catalizzatori e vari minerali. Questa versatilità li rende una tecnologia fondamentale in molti settori industriali pesanti.

Il valore di un forno rotativo non risiede solo nel riscaldamento di un materiale, ma nella sua capacità di agitare continuamente, miscelare e spostare tale materiale attraverso un ambiente termico controllato. Questa combinazione unica gli consente di gestire tutto, da polveri fini a fanghi umidi, ed eseguire un'ampia varietà di trasformazioni chimiche e fisiche.

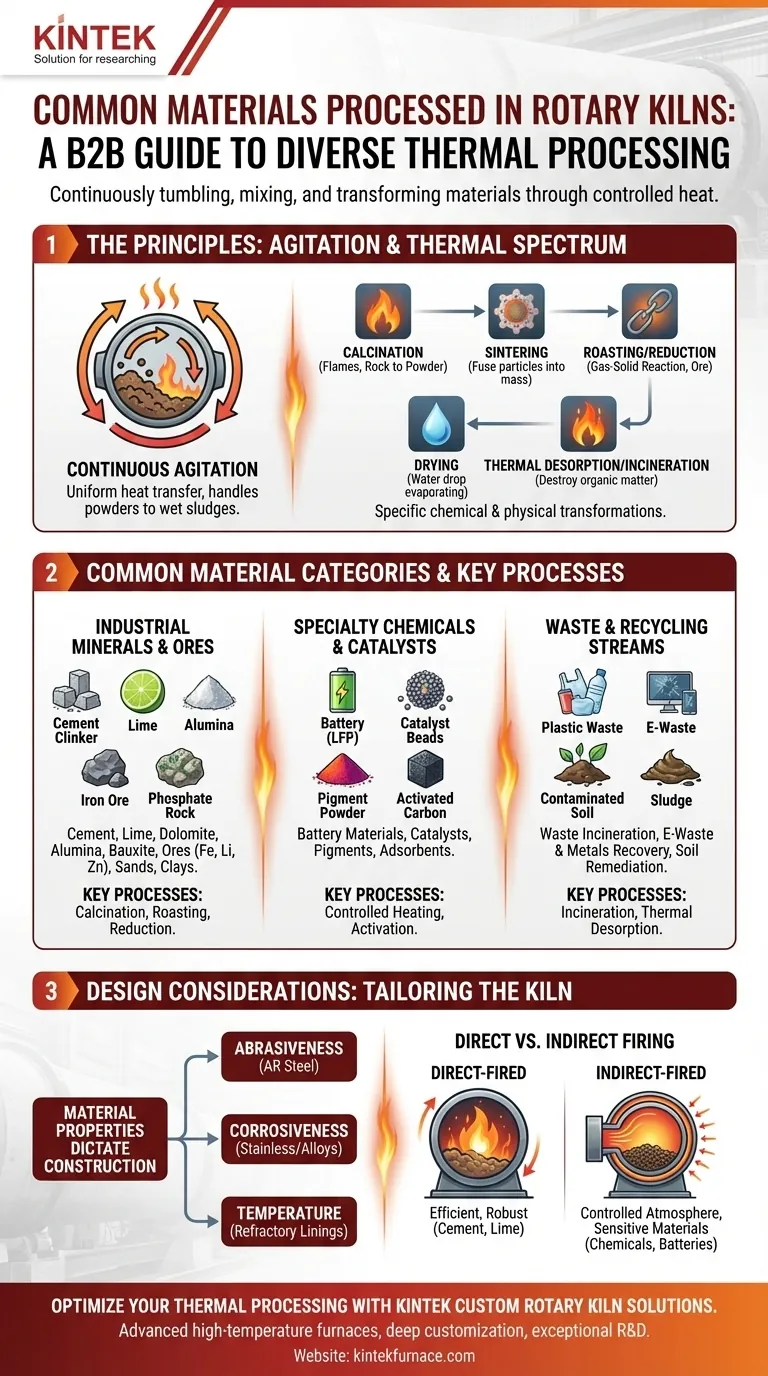

I principi che guidano la selezione dei materiali

Un forno rotativo è fondamentalmente uno strumento per indurre un cambiamento attraverso il calore. Comprendere i processi principali che un forno può eseguire è la chiave per capire perché vengono utilizzati determinati materiali.

Il potere dell'agitazione continua

La caratteristica distintiva di un forno rotativo è la sua lenta rotazione. Questa agitazione costante assicura un trasferimento di calore uniforme esponendo continuamente nuove superfici del materiale alla fonte di calore.

Questa agitazione è anche fondamentale per la gestione di un'ampia varietà di forme di materiale che sarebbe impossibile da processare in un forno statico, comprese polveri, granulati, corpi verdi, sospensioni e persino fanghi umidi.

Uno spettro di processi termici

I forni rotativi non sono solo forni; sono reattori dinamici che facilitano specifici cambiamenti chimici e fisici.

- Calcinazione: Riscaldamento di un solido a una temperatura elevata per causare decomposizione termica, transizione di fase o rimozione di una frazione volatile. Questo è il processo principale per la produzione di clinker di cemento dal calcare e di calce dal calcare.

- Sinterizzazione/Indurimento: Riscaldamento di particelle fini fino a quando iniziano a fondersi insieme in una massa solida e porosa senza fondere completamente. Questo viene utilizzato per creare aggregati leggeri e granuli per coperture.

- Arrostimento/Riduzione: Un processo metallurgico che coinvolge reazioni gas-solido ad alte temperature. Questo viene utilizzato per la lavorazione di minerale di ferro, minerale di cromo e il recupero di metalli preziosi.

- Essiccazione: La semplice rimozione di acqua o altri liquidi da un solido. I forni sono spesso utilizzati per essiccare materiali come argilla caolino e vari fanghi industriali.

- Desorbimento termico/Incenerimento: Utilizzo del calore per volatilizzare i contaminanti da un solido (come il risanamento del suolo) o per distruggere completamente la materia organica (incenerimento di rifiuti e lavorazione di rifiuti plastici).

Una ripartizione delle categorie di materiali comuni

L'elenco dei materiali lavorati nei forni rotativi può essere raggruppato in diverse categorie logiche basate sul loro settore e sull'obiettivo del processo termico.

Minerali industriali e minerali

Questa è la categoria più ampia e tradizionale. L'obiettivo è solitamente quello di estrarre un componente prezioso o creare una merce industriale primaria.

- Cemento, calce e dolomite: La calcinazione viene utilizzata per produrre clinker di cemento, calce viva e dolomite leggermente cotta.

- Allumina e bauxite: La calcinazione dell'idrossido di alluminio produce allumina, la materia prima principale per la produzione di alluminio.

- Minerali: I forni sono utilizzati per arrostire o ridurre minerale di fosfato, minerale di litio, minerale di ferro e ossido di zinco per prepararli per un'ulteriore lavorazione.

- Sabbie e argille: Utilizzati per produrre proppant per la fratturazione idraulica, aggregato di argilla espansa e per la lavorazione di materiali come terra di diatomee e sabbia quarzifera.

Prodotti chimici speciali e catalizzatori

Qui, l'attenzione è rivolta alla creazione di materiali con specifiche proprietà chimiche o fisiche di alto valore in condizioni rigorosamente controllate.

- Materiali per batterie: I forni sono essenziali per la produzione di litio ferro fosfato (LFP) e altri materiali catodici/anodici, nonché per il riciclo delle batterie esauste.

- Catalizzatori: Utilizzati per attivare i catalizzatori o rigenerare quelli esausti bruciando il coke e i contaminanti.

- Pigmenti e adsorbenti: I forni sono utilizzati per creare biossido di titanio (un pigmento bianco) e carbone attivo attraverso un riscaldamento controllato.

Flussi di rifiuti e riciclo

I forni rotativi sono strumenti robusti per la gestione di flussi di rifiuti difficili, sia attraverso la distruzione che attraverso il recupero di risorse.

- Incenerimento di rifiuti: Le alte temperature e i lunghi tempi di permanenza sono ideali per la combustione completa di rifiuti pericolosi e non pericolosi, inclusi rifiuti plastici e fanghi di calce di scarto.

- Recupero di rifiuti elettronici e metalli: I forni possono essere utilizzati per bruciare plastiche e altri materiali di scarso valore per concentrare e recuperare metalli preziosi dai rifiuti elettronici.

- Risanamento del suolo: Il desorbimento termico viene utilizzato per riscaldare il suolo contaminato per forzare l'evaporazione dei composti organici volatili (VOC) per la cattura e il trattamento.

Comprensione dei compromessi e della progettazione

Sebbene incredibilmente versatili, un forno rotativo non è una soluzione universale. La scelta del materiale ha profonde implicazioni per la progettazione e il funzionamento del forno.

Le proprietà del materiale dettano la costruzione del forno

La natura fisica e chimica del materiale di processo determina il materiale di costruzione del forno stesso.

- Abrasività: Materiali altamente abrasivi come bauxite o proppant richiedono che il mantello del forno sia realizzato o rivestito con acciaio resistente all'abrasione (AR) per prevenire l'usura rapida.

- Corrosività: La lavorazione di materiali che rilasciano gas corrosivi (come zolfo o cloruri) richiede l'uso di acciaio inossidabile o altre leghe speciali.

- Temperatura: L'acciaio al carbonio standard è sufficiente per applicazioni a temperature più basse, ma i processi ad alta temperatura richiedono leghe più esotiche e rivestimenti refrattari avanzati.

Combustione diretta vs. indiretta

La sensibilità del materiale all'ambiente di riscaldamento è un fattore critico.

- Forni a combustione diretta: I gas di combustione del bruciatore si mescolano direttamente con il materiale di processo. Questo è efficiente e comune per materiali robusti come cemento e calce.

- Forni a combustione indiretta: Il mantello del forno viene riscaldato dall'esterno e il calore viene irradiato verso l'interno. Ciò protegge i materiali sensibili come prodotti chimici speciali, catalizzatori e materiali per batterie dalla contaminazione e consente la lavorazione in un'atmosfera controllata.

Fare la scelta giusta per il tuo obiettivo

L'idoneità di un forno rotativo è definita interamente dalla trasformazione desiderata del materiale target.

- Se il tuo obiettivo principale è la conversione di minerali grezzi: Il tuo processo probabilmente comporterà calcinazione o arrostimento a combustione diretta per produrre una merce sfusa come cemento o allumina.

- Se il tuo obiettivo principale è la creazione di prodotti chimici di alto valore: Avrai bisogno del controllo preciso dell'atmosfera e della temperatura di un forno a combustione indiretta per garantire la purezza del prodotto.

- Se il tuo obiettivo principale è il trattamento dei rifiuti o il recupero di risorse: La tua preoccupazione principale sarà una progettazione robusta del forno per l'incenerimento ad alta temperatura o il desorbimento termico per gestire carichi in ingresso potenzialmente variabili e impegnativi.

In definitiva, comprendere il processo termico fondamentale che devi eseguire è il primo passo per determinare se un forno rotativo è la tecnologia giusta per il tuo materiale.

Tabella riepilogativa:

| Categoria Materiale | Esempi Comuni | Processi Chiave |

|---|---|---|

| Minerali industriali e minerali | Calcare, Bauxite, Minerale di ferro | Calcinazione, Arrostimento, Riduzione |

| Prodotti chimici speciali e catalizzatori | Materiali per batterie LFP, Biossido di titanio | Riscaldamento controllato, Attivazione |

| Flussi di rifiuti e riciclo | Rifiuti plastici, Rifiuti elettronici, Suolo contaminato | Incenerimento, Desorbimento termico |

Pronto a ottimizzare la tua lavorazione termica con una soluzione di forno rotativo personalizzata? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Sia che tu stia lavorando minerali industriali, prodotti chimici speciali o flussi di rifiuti, possiamo progettare un sistema su misura per le tue esigenze. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Qual è il principio di funzionamento di base di un forno rotante? Padroneggiare l'efficienza dei processi termici industriali