Nella sintesi dei materiali e nella lavorazione industriale, un forno rotante è uno strumento altamente versatile per il trattamento termico di materiali sfusi, granulari o in polvere. Le sue applicazioni più comuni includono la calcinazione di minerali come l'allumina, la produzione di catalizzatori e pigmenti ad alte prestazioni, e processi metallurgici su larga scala come la fusione, la tostatura del minerale di ferro e il recupero del piombo da rottami di batterie. Il design unico del forno consente un controllo preciso della temperatura e dell'atmosfera per ottenere proprietà specifiche del materiale.

Il vantaggio principale di un forno rotante è la sua capacità di rimescolare continuamente i materiali, assicurando che ogni particella sia uniformemente esposta al calore e alle condizioni atmosferiche. Questo lo rende la scelta ideale per i processi che richiedono elevata consistenza e produttività per polveri, granuli o pellet.

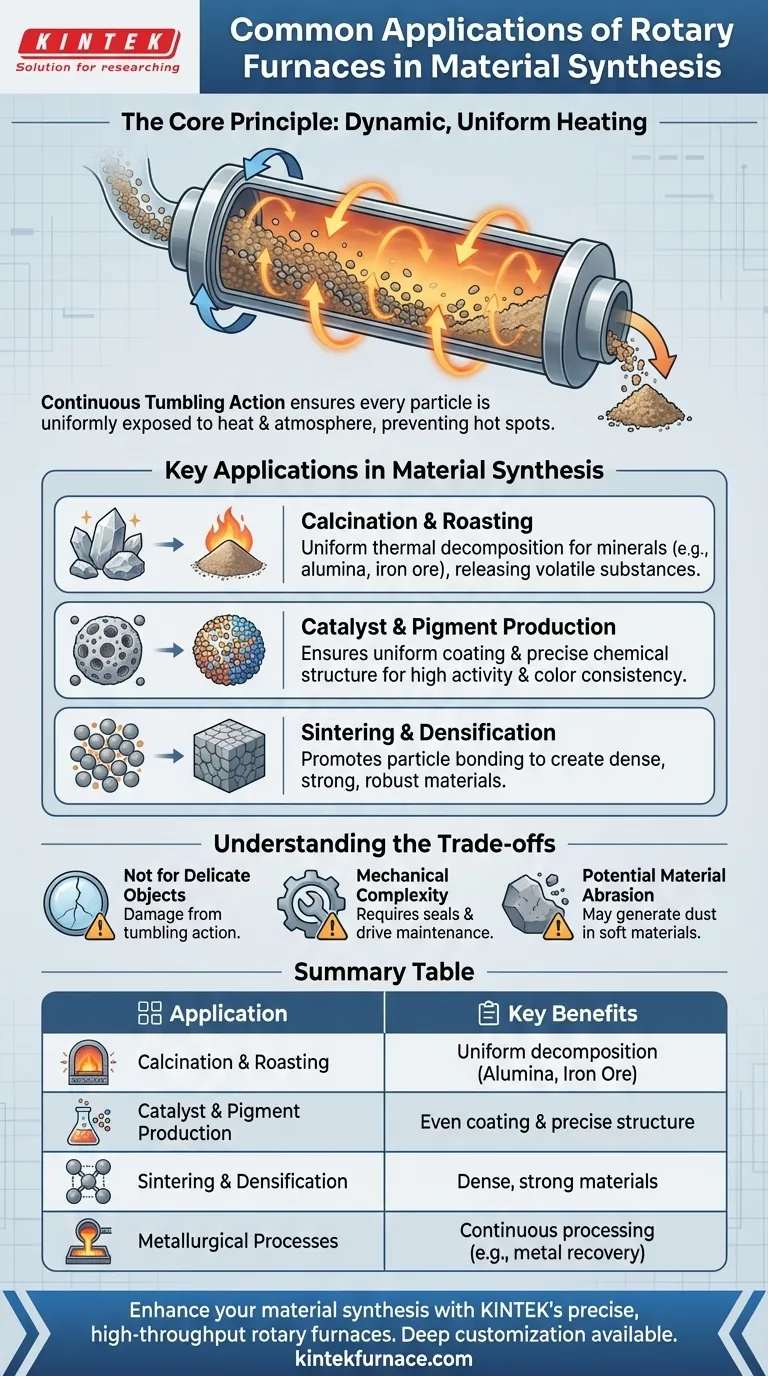

Il Principio Fondamentale: Riscaldamento Dinamico e Uniforme

Il valore di un forno rotante deriva dal suo design fondamentale: un tubo cilindrico rotante alloggiato all'interno di una camera di riscaldamento. Questa semplice azione meccanica è la chiave della sua efficacia in applicazioni specifiche.

Come Funziona un Forno Rotante

Un forno rotante, spesso chiamato calcinatore o forno a tunnel rotante, è costituito da un tubo leggermente inclinato che ruota lentamente. La materia prima viene alimentata nell'estremità più alta, e la combinazione di rotazione e gravità fa sì che essa si rimescoli e si muova progressivamente verso l'estremità di scarico inferiore.

Questa continua azione di rimescolamento è la caratteristica distintiva del forno. Espone costantemente nuove superfici del materiale all'atmosfera controllata e alla fonte di calore del forno.

Il Vantaggio della Miscelazione Continua

Questa miscelazione costante previene la formazione di punti caldi e assicura che le reazioni termiche o chimiche avvengano in modo uniforme in tutto il lotto di materiale. Per i processi in cui la consistenza è fondamentale, questa uniformità è un vantaggio significativo rispetto ai forni a camera statici, dove il materiale in superficie può reagire in modo diverso rispetto al materiale al centro.

Applicazioni Chiave nella Sintesi dei Materiali

La capacità di processare solidi sfusi in modo uniforme rende il forno rotante essenziale per la sintesi e la raffinazione di materiali dove sono richieste proprietà precise.

Calcinazione e Tostatura

La calcinazione è un processo di decomposizione termica utilizzato per espellere sostanze volatili o indurre un cambiamento di fase. La tostatura è una reazione gas-solido correlata, come l'ossidazione.

Un forno rotante è ideale per questi compiti, con esempi comuni che includono la calcinazione dell'allumina per ceramiche, il riscaldamento di scisti bituminosi per rilasciare idrocarburi e la tostatura di pellet di minerale di ferro per prepararli alla fusione.

Produzione di Catalizzatori e Pigmenti

La creazione di catalizzatori efficaci spesso richiede la deposizione di metalli attivi su un materiale di supporto poroso. L'azione di rimescolamento garantisce un rivestimento uniforme, portando a catalizzatori con elevata attività e selettività.

Analogamente, per i pigmenti, colore e durata costanti dipendono dal raggiungimento di una struttura chimica e di una dimensione delle particelle precise, cosa facilitata da un trattamento termico uniforme.

Sinterizzazione e Densificazione

La sinterizzazione è un processo in cui il calore viene utilizzato per legare le particelle tra loro, aumentando la densità e la resistenza di un materiale. Il movimento di rimescolamento in un forno rotante promuove il contatto tra le particelle, aiutando nella creazione di materiali densi e robusti.

Comprendere i Compromessi

Sebbene potente, un forno rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione corretta.

Non Ideale per Oggetti Statici o Delicati

Lo svantaggio principale è la sua inadeguatezza per la lavorazione di componenti singoli e grandi o di materiali che potrebbero essere danneggiati dall'azione di rimescolamento. La forgiatura di grandi parti o il trattamento termico di delicate lenti ottiche, ad esempio, richiede un forno statico.

Complessità Meccanica e Manutenzione

Il meccanismo rotante, inclusi il sistema di azionamento e le guarnizioni ad alta temperatura che mantengono l'integrità atmosferica, aggiunge complessità meccanica. Questi componenti richiedono più manutenzione rispetto a un semplice forno a camera statico.

Potenziale di Abrasionee del Materiale

Il continuo rimescolamento può causare abrasione, che può essere indesiderabile per materiali molto friabili o morbidi. Ciò può portare alla generazione di polvere e a una perdita di resa del prodotto.

Fare la Scelta Giusta per il Tuo Processo

La selezione del tipo di forno corretto dipende interamente dalla natura del tuo materiale e dagli obiettivi del tuo processo.

- Se il tuo obiettivo principale è la consistenza del processo per polveri o pellet sfusi: L'azione di rimescolamento di un forno rotante offre un'uniformità termica e chimica senza precedenti.

- Se il tuo obiettivo principale è la produzione continua ad alta produttività: Il design di un forno rotante è intrinsecamente adatto all'alimentazione e allo scarico continui, rendendolo ideale per la produzione su scala industriale.

- Se stai lavorando su componenti singoli, grandi o meccanicamente sensibili: Un forno a camera o a muffola statico è la scelta più appropriata per evitare danni dovuti al movimento.

In definitiva, la selezione di un forno rotante è una decisione strategica per dare priorità all'uniformità del materiale e all'efficienza del processo per le sostanze granulari.

Tabella Riepilogativa:

| Applicazione | Principali Vantaggi |

|---|---|

| Calcinazione e Tostatura | Decomposizione termica uniforme per minerali come allumina e minerale di ferro |

| Produzione di Catalizzatori e Pigmenti | Assicura un rivestimento uniforme e una struttura chimica precisa per alta attività |

| Sinterizzazione e Densificazione | Promuove il legame delle particelle per materiali densi e resistenti |

| Processi Metallurgici | Lavorazione continua per fusione e recupero di metalli, ad esempio piombo da batterie |

Sei pronto a migliorare la tua sintesi di materiali con soluzioni precise e ad alta produttività? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni rotanti, a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni rotanti possono ottimizzare i tuoi processi per una consistenza ed efficienza superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi