In sostanza, i programmi multistadio forniscono un controllo preciso e a fasi della temperatura durante la cottura o la sinterizzazione dei restauri dentali. Questo controllo granulare non è solo una caratteristica, ma un requisito fondamentale per trasformare un blocco di ceramica o zirconia fresato in un prodotto finale forte, dimensionalmente accurato ed esteticamente corretto.

La ragione principale dei programmi multistadio è che diverse trasformazioni fisiche e chimiche devono avvenire a temperature specifiche e per durate specifiche. Un singolo ciclo di riscaldamento rapido indurrebbe uno shock termico, intrappolerebbe le impurità e comprometterebbe l'integrità finale del materiale, portando a restauri falliti.

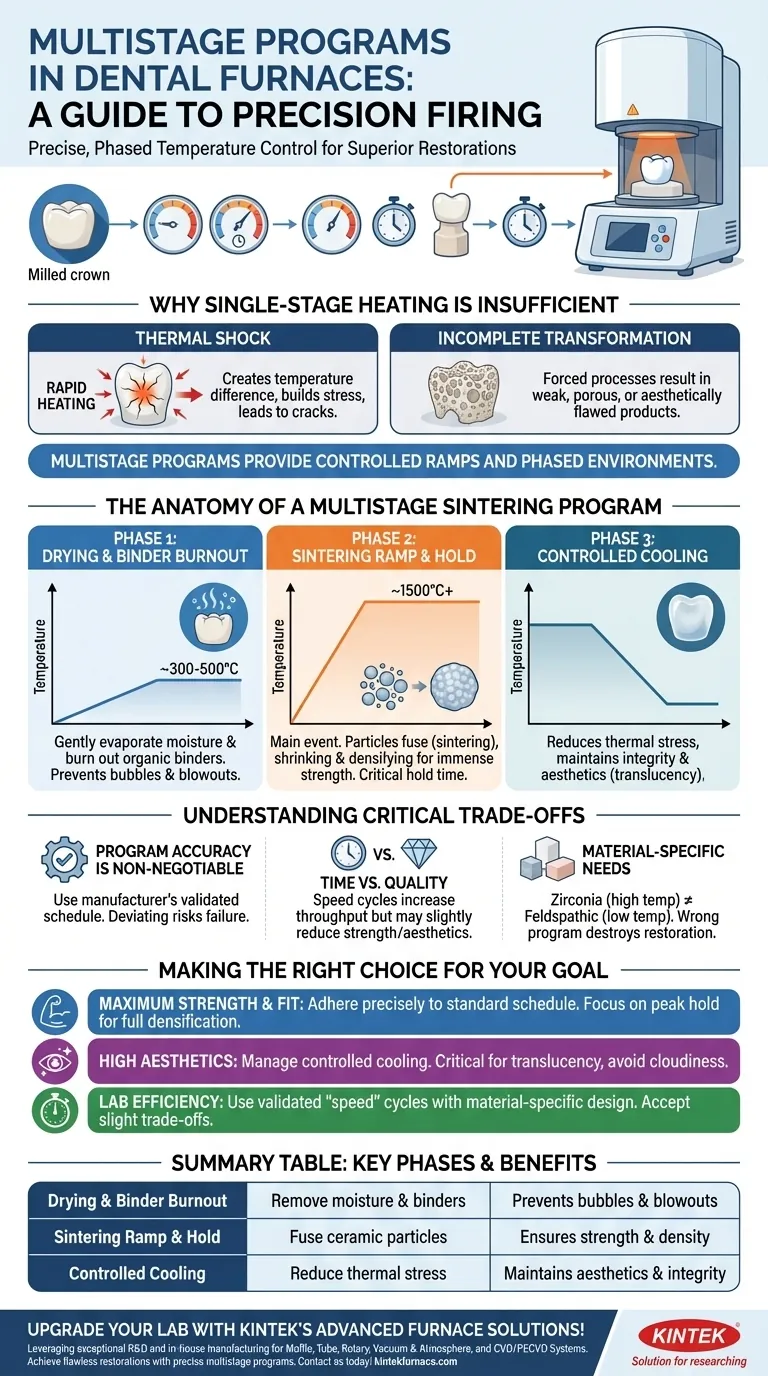

Perché una singola fase di riscaldamento è insufficiente

Per comprendere il valore della programmazione multistadio, si devono prima riconoscere le limitazioni di un semplice ciclo di riscaldamento a stadio singolo. Le ceramiche dentali moderne sono materiali complessi che non possono essere affrettati attraverso il processo di cottura.

Il problema dello shock termico

Riscaldare un restauro in ceramica troppo rapidamente crea una significativa differenza di temperatura tra la sua superficie e il suo nucleo. Questa espansione e contrazione differenziale crea uno stress interno, che può facilmente portare a crepe e fratture.

Un programma multistadio mitiga questo problema utilizzando una velocità di rampa controllata, ovvero la velocità con cui la temperatura aumenta. Rampe più lente consentono al calore di penetrare il materiale in modo uniforme, prevenendo uno shock termico catastrofico.

La trasformazione del materiale è un processo a fasi

Il percorso da un restauro allo "stato grezzo" (fresato) a una ceramica finale densa comporta diversi eventi distinti. Ognuno richiede il proprio ambiente di temperatura ideale.

Forzare questi processi a verificarsi tutti contemporaneamente o nell'ordine sbagliato porta a un prodotto debole, poroso o esteticamente imperfetto.

L'anatomia di un programma di sinterizzazione multistadio

Un programma multistadio scompone il processo di cottura in una sequenza di passaggi di riscaldamento, mantenimento e raffreddamento. Sebbene i parametri specifici varino notevolmente a seconda del materiale, le fasi fondamentali sono coerenti.

Fase 1: Essiccazione e eliminazione del legante

La prima fase è un mantenimento a bassa temperatura (tipicamente poche centinaia di gradi Celsius). Il suo scopo è quello di far evaporare delicatamente l'umidità residua e bruciare i leganti organici utilizzati durante il processo di fresatura.

Saltare o affrettare questa fase può far vaporizzare i leganti troppo rapidamente, creando bolle o "esplosioni" nella struttura ceramica.

Fase 2: Rampa e mantenimento della sinterizzazione

Questo è l'evento principale. Il forno aumenta lentamente la temperatura fino a un picco molto elevato (spesso oltre 1500°C per la zirconia) e la mantiene per un periodo specifico.

Durante questo mantenimento, le particelle ceramiche si fondono insieme, un processo chiamato sinterizzazione. Questo riduce il restauro alla sua dimensione finale densa e gli conferisce la sua immensa forza. Il tempo di mantenimento è fondamentale per ottenere la completa densificazione.

Fase 3: Raffreddamento controllato

Il ciclo di raffreddamento è altrettanto importante del ciclo di riscaldamento. Un raffreddamento troppo rapido reintroduce lo stress termico, che può indebolire il restauro o, nel caso della zirconia traslucida, causare opacità e rovinare l'estetica.

Molti programmi per materiali altamente estetici incorporano una rampa di raffreddamento lenta e controllata per garantire la massima resistenza e il livello di traslucenza desiderato.

Comprendere i compromessi critici

L'uso di un programma multistadio non è automatico. La comprensione del materiale e dei parametri del programma da parte del tecnico è ciò che determina il successo finale.

L'accuratezza del programma è inderogabile

La causa principale di fallimento del restauro correlata alla cottura è l'uso del programma sbagliato. Ogni produttore di ceramica fornisce schemi di cottura precisi e validati per i propri materiali. Deviare da queste istruzioni è un rischio diretto per la vitalità clinica del restauro.

Tempo vs. Qualità

Mentre cicli più lunghi generalmente producono risultati migliori, i cicli di sinterizzazione "veloci" sono diventati comuni. Questi programmi utilizzano velocità di rampa più rapide e tempi di mantenimento più brevi per aumentare la produttività del laboratorio.

Tuttavia, questa efficienza spesso ha un costo. La sinterizzazione rapida può leggermente ridurre la resistenza finale o la traslucenza del materiale. Deve essere usata con giudizio e solo con materiali specificamente validati per tali cicli.

Esigenze specifiche del materiale

Un programma per la zirconia è fondamentalmente diverso da uno per il disilicato di litio o la porcellana feldspatica. La zirconia richiede temperature molto elevate per la sinterizzazione, mentre altre ceramiche vengono cotte a temperature più basse per ottenere uno stato simile al vetro. L'uso del tipo di programma sbagliato distruggerà il restauro.

Fare la scelta giusta per il tuo obiettivo

La scelta del programma deve essere dettata interamente dal materiale che si sta utilizzando e dal risultato clinico desiderato. Inizia sempre con lo schema consigliato dal produttore come punto di partenza.

- Se il tuo obiettivo primario è la massima resistenza e precisione: Aderisci precisamente allo schema di sinterizzazione standard, prestando molta attenzione al tempo di mantenimento alla temperatura di picco per garantire la completa densificazione.

- Se il tuo obiettivo primario è un'elevata estetica: La fase di raffreddamento controllato è la variabile più critica da gestire per ottenere la traslucenza desiderata ed evitare un aspetto "opaco" in materiali come la zirconia multistrato.

- Se il tuo obiettivo primario è l'efficienza del laboratorio: Utilizza solo cicli "veloci" validati per i materiali specifici per i quali sono stati progettati, e comprendi che potrebbe esserci un leggero compromesso nelle proprietà fisiche o ottiche finali.

La padronanza della programmazione multistadio trasforma il forno da un semplice forno a uno strumento di precisione per la creazione di restauri dentali impeccabili e durevoli.

Tabella riassuntiva:

| Fase del programma | Scopo | Vantaggi chiave |

|---|---|---|

| Essiccazione e eliminazione del legante | Rimuovere umidità e leganti | Previene bolle ed esplosioni |

| Rampa e mantenimento della sinterizzazione | Fondere le particelle ceramiche | Garantisce forza e densità |

| Raffreddamento controllato | Ridurre lo stress termico | Mantiene estetica e integrità |

Aggiorna il tuo laboratorio dentale con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD, con profonda personalizzazione per soddisfare le tue esigenze uniche. Ottieni restauri impeccabili con programmi multistadio precisi – contattaci oggi per discutere come possiamo migliorare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione