In termini semplici, gli elementi riscaldanti ad alta temperatura sono componenti specializzati progettati per convertire l'energia elettrica in calore intenso per i processi industriali. Sono costruiti con materiali avanzati in grado di resistere a temperature estreme, spesso superiori a 1400°C (2550°F), e sono essenziali in settori come la metallurgia per la tempra dei metalli, la ceramica per la cottura in forno e la lavorazione chimica per facilitare le reazioni.

Il punto cruciale è che la scelta di un elemento riscaldante ad alta temperatura non riguarda solo il raggiungimento di una temperatura target. È una decisione ingegneristica critica in cui il materiale dell'elemento ne determina la durata, l'efficienza e l'idoneità per l'atmosfera chimica specifica del processo.

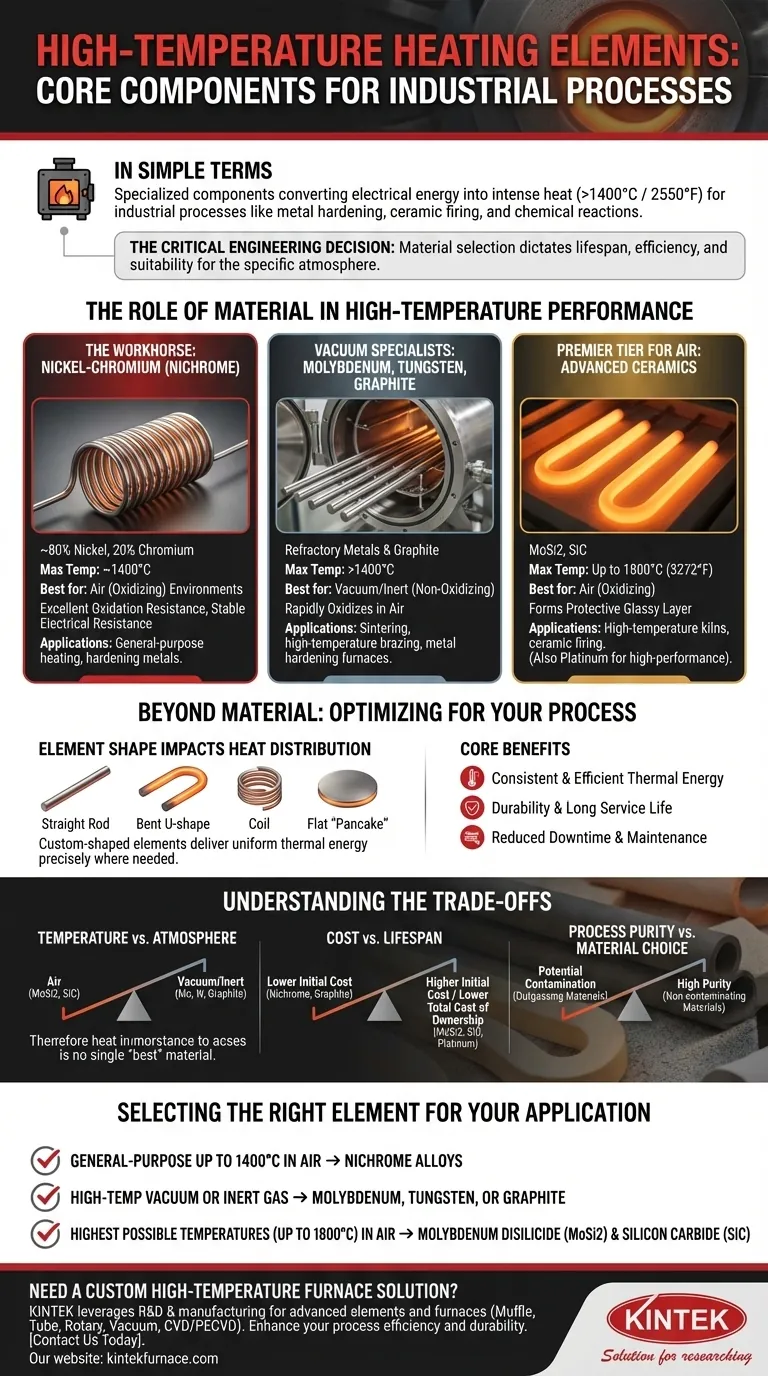

Il ruolo del materiale nelle prestazioni ad alta temperatura

Il materiale è il fattore più importante che definisce le capacità di un elemento riscaldante. Materiali diversi sono adatti a diverse gamme di temperatura e ambienti operativi.

Il cavallo di battaglia: leghe di nichel-cromo (Nichrome)

Il materiale più comune per il riscaldamento industriale è il nichrome, una lega di circa l'80% di nichel e il 20% di cromo.

La sua popolarità deriva da un alto punto di fusione (circa 1400°C), un'eccellente resistenza all'ossidazione ad alte temperature e una resistenza elettrica relativamente stabile. Questo lo rende una scelta affidabile ed economica per una vasta gamma di applicazioni.

Gli specialisti del vuoto: molibdeno, tungsteno e grafite

Per processi a temperature più elevate condotti in vuoto o in atmosfera di gas inerte, vengono utilizzati metalli refrattari come il molibdeno e il tungsteno.

Questi materiali possono operare a temperature estremamente elevate, ma si ossidano rapidamente e si guastano se esposti all'aria. Sono comuni nei forni per processi come la sinterizzazione, la brasatura ad alta temperatura e la tempra dei metalli. La grafite è un'altra opzione utilizzata in ambienti non ossidanti simili.

Il livello superiore per atmosfere d'aria: ceramiche avanzate

Per raggiungere le temperature più elevate in presenza di ossigeno, i produttori si rivolgono a composti ceramici avanzati come il disilicuro di molibdeno (MoSi2) e il carburo di silicio (SiC).

Questi materiali formano uno strato vetroso protettivo sulla loro superficie che previene l'ossidazione, consentendo loro di operare in modo affidabile nei forni a temperature fino a 1800°C (3272°F). Il platino è un altro metallo esotico utilizzato per applicazioni simili ad alte prestazioni e ad alta temperatura.

Oltre il materiale: ottimizzazione per il tuo processo

Sebbene la selezione del materiale sia fondamentale, anche la forma fisica dell'elemento e i benefici che ne derivano sono critici per l'efficienza del processo.

Come la forma dell'elemento influenza la distribuzione del calore

Gli elementi riscaldanti sono disponibili in numerose forme, tra cui barre dritte, forme a U piegate, bobine e riscaldatori piatti a "pancake".

La capacità di creare elementi di forma personalizzata è un vantaggio significativo. Consente agli ingegneri di progettare sistemi di riscaldamento che forniscono energia termica uniforme esattamente dove è necessaria, ottimizzando l'efficienza e migliorando la qualità del prodotto.

Benefici principali nelle applicazioni industriali

Un elemento riscaldante ben scelto fornisce più del semplice calore. Fornisce energia termica costante ed efficiente, garantendo risultati prevedibili e ripetibilità del processo.

La loro intrinseca durata e lunga vita utile riducono i tempi di inattività e i costi di manutenzione, rendendoli un pilastro della produzione moderna e un catalizzatore per l'innovazione nello sviluppo di nuovi prodotti e tecnologie.

Comprendere i compromessi

La selezione dell'elemento giusto richiede una chiara comprensione dei compromessi tra prestazioni, ambiente e costo.

Temperatura vs. atmosfera

Non esiste un unico materiale "migliore" per tutti i lavori ad alta temperatura. Materiali come il molibdeno e il tungsteno offrono prestazioni di temperatura superiori ma sono strettamente limitati ad atmosfere di vuoto o inerti.

Al contrario, MoSi2 e SiC prosperano in ambienti ricchi di ossigeno che distruggerebbero i metalli refrattari, rendendo l'atmosfera del processo un fattore non negoziabile nella tua selezione.

Costo vs. durata

Materiali avanzati come MoSi2, SiC e platino hanno un costo iniziale significativamente più elevato rispetto al nichrome o alla grafite.

Tuttavia, la loro maggiore durata e le maggiori capacità operative possono portare a un costo totale di proprietà inferiore, specialmente in applicazioni esigenti in cui sostituzioni frequenti e tempi di inattività sono inaccettabili.

Purezza del processo vs. scelta del materiale

L'elemento riscaldante stesso può influenzare il processo. Alcuni materiali possono degradarsi o "degassare" ad alte temperature, introducendo contaminanti in un processo sensibile come la produzione di semiconduttori o la produzione di dispositivi medici. Ciò rende la purezza del materiale importante quanto le sue proprietà termiche.

Selezione dell'elemento giusto per la tua applicazione

La tua scelta deve essere guidata da una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è il riscaldamento generico fino a 1400°C in aria: le leghe di nichrome offrono il miglior equilibrio tra prestazioni, affidabilità ed economicità.

- Se il tuo obiettivo principale sono processi ad alta temperatura in vuoto o gas inerte: molibdeno, tungsteno o grafite sono gli standard industriali per le loro eccezionali capacità di riscaldamento in ambienti non ossidanti.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (fino a 1800°C) in un forno ad aria: il disilicuro di molibdeno (MoSi2) e il carburo di silicio (SiC) sono i materiali di punta per questo compito.

In definitiva, l'elemento riscaldante giusto è quello che soddisfa le precise esigenze del tuo processo, ambiente e budget.

Tabella riassuntiva:

| Materiale | Temperatura massima | Idoneità all'atmosfera | Applicazioni comuni |

|---|---|---|---|

| Nichel-Cromo (Nichrome) | ~1400°C | Aria (Ossidante) | Riscaldamento generico, tempra metalli |

| Molibdeno, Tungsteno, Grafite | >1400°C | Vuoto/Inerte (Non Ossidante) | Sinterizzazione, brasatura, tempra metalli |

| Disilicuro di Molibdeno (MoSi2), Carburo di Silicio (SiC) | Fino a 1800°C | Aria (Ossidante) | Forni ad alta temperatura, cottura ceramica |

| Platino | Alto | Aria/Varia | Processi ad alte prestazioni, sensibili |

Hai bisogno di una soluzione per forni ad alta temperatura personalizzata? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e una produzione interna per fornire elementi riscaldanti e forni avanzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per le tue esigenze industriali uniche —contattaci oggi per migliorare l'efficienza e la durata del tuo processo!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature