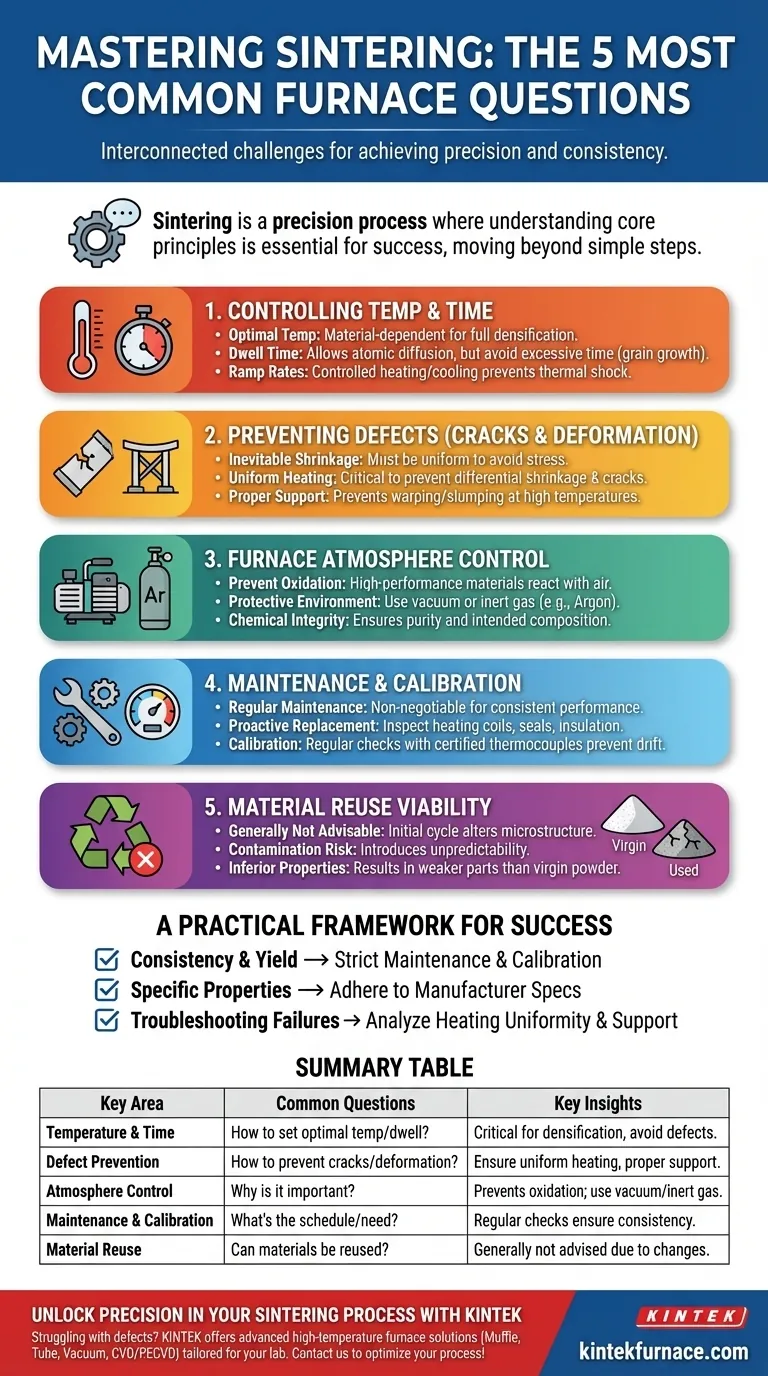

Le domande più comuni sui forni di sinterizzazione ruotano attorno a cinque aree chiave: impostazione della temperatura e del tempo ottimali, prevenzione di crepe o deformazioni dei pezzi, controllo dell'atmosfera del forno, definizione di un programma di manutenzione e la fattibilità del riutilizzo dei materiali sinterizzati. Queste domande sorgono perché la sinterizzazione è un processo di precisione in cui piccole deviazioni possono portare a un fallimento completo, rendendo una profonda comprensione dei principi fondamentali essenziale per il successo.

Le domande frequenti sulla sinterizzazione non sono interrogativi isolati; sono parti interconnesse di una singola, fondamentale sfida. Padroneggiare il processo di sinterizzazione significa andare oltre le semplici fasi operative per capire come temperatura, tempo e atmosfera influenzano collettivamente la struttura e l'integrità finale del materiale.

Controllo delle Variabili Fondamentali: Temperatura e Tempo

I parametri più fondamentali in qualsiasi ciclo di sinterizzazione sono la temperatura e il tempo. Sono i principali motori della trasformazione fisica che trasforma una polvere compattata in un pezzo solido e denso.

Perché la Temperatura di Sinterizzazione è Critica

La sinterizzazione funziona riscaldando un materiale a una temperatura appena inferiore al suo punto di fusione. Questa elevata energia termica eccita gli atomi, consentendo loro di diffondersi attraverso i confini delle singole particelle di polvere e legarle insieme.

La temperatura ottimale dipende interamente dal materiale. Una temperatura adatta per una ceramica, come la zirconia, potrebbe essere completamente sbagliata per un metallo in polvere o un altro tipo di ceramica, portando a una densificazione incompleta o alla fusione.

Il Ruolo del Tempo di Sinterizzazione (Tempo di Mantenimento)

Il tempo, in particolare il "tempo di mantenimento" trascorso alla temperatura di sinterizzazione massima, consente al processo di diffusione atomica di progredire. Un tempo insufficiente si traduce in un pezzo poroso e debole perché i legami atomici non si sono completamente formati.

Tuttavia, un tempo eccessivo può essere altrettanto dannoso. Può portare a una crescita indesiderata dei grani all'interno della microstruttura del materiale, che spesso degrada le proprietà meccaniche come la resistenza e la durezza.

La Relazione tra le Velocità di Riscaldamento/Raffreddamento

Anche la velocità con cui il forno sale e scende dalla temperatura massima è una variabile critica. Un riscaldamento troppo rapido può introdurre shock termici e sollecitazioni interne, che sono una causa primaria di difetti.

Prevenzione dei Difetti di Sinterizzazione: Crepe e Deformazioni

Sinterizzare con successo un pezzo significa più che renderlo solido; significa ottenere la forma finale desiderata senza alcun difetto strutturale.

La Causa Radice: Ritiro Inevitabile

Durante la sinterizzazione, mentre le particelle di polvere si fondono e i pori vengono eliminati, il pezzo nel suo complesso si restringe. Questa è una parte naturale e prevista del processo, con materiali come la zirconia che subiscono un ritiro significativo e prevedibile.

La sfida non è il ritiro in sé, ma garantire che avvenga in modo uniforme in tutto il pezzo.

Come il Riscaldamento Non Uniforme Causa Stress

Se una sezione di un pezzo si riscalda o si raffredda più velocemente di un'altra, si restringerà a una velocità diversa. Questo ritiro differenziale crea un'enorme sollecitazione interna. Quando tale sollecitazione supera la resistenza del materiale a quella temperatura elevata, essa si scarica formando una crepa.

L'Importanza di un Supporto Adeguato

Alle temperature di sinterizzazione, i materiali perdono una quantità significativa della loro rigidità. Senza strutture di supporto adeguate, un pezzo può afflosciarsi, deformarsi o piegarsi sotto il proprio peso, rovinandone la precisione dimensionale.

Il Ruolo Critico dell'Atmosfera del Forno

L'ambiente all'interno del forno è altrettanto importante quanto la temperatura. A un calore così elevato, i materiali sono estremamente reattivi e condizioni atmosferiche incontrollate possono rovinare il prodotto.

Prevenzione di Ossidazione e Contaminazione

La maggior parte dei materiali ad alte prestazioni si ossida facilmente se riscaldata in presenza di aria. Questa ossidazione può alterare la composizione chimica del materiale e degradare gravemente le sue proprietà.

Per prevenire ciò, la sinterizzazione viene spesso eseguita in condizioni di alto vuoto o sotto un'atmosfera protettiva di gas inerte, come l'argon. Ciò assicura che il materiale reagisca solo con se stesso, non con il suo ambiente.

Garanzia dell'Integrità Chimica

L'obiettivo del controllo dell'atmosfera è mantenere la purezza chimica e la composizione desiderata del materiale. Un'atmosfera controllata, sia sotto vuoto che con gas inerte, produce un prodotto altamente compattato e puro con le proprietà finali desiderate.

Comprensione dei Compromessi e delle Migliori Pratiche

L'eccellenza operativa nella sinterizzazione richiede di bilanciare velocità e costi con qualità e coerenza. È qui che la manutenzione e la calibrazione diventano fondamentali.

Prestazioni vs. Longevità: La Questione della Manutenzione

La manutenzione regolare non è un compito opzionale; è un requisito per prestazioni costanti. Ignorarla può far risparmiare tempo a breve termine, ma porta a variabilità del processo, lotti falliti e, in definitiva, al guasto del forno.

Elementi come serpentine di riscaldamento, isolamento e guarnizioni sottovuoto si degradano nel tempo e devono essere ispezionati e sostituiti proattivamente.

Perché la Calibrazione è Non Negoziabile

La lettura del controllore di temperatura di un forno può variare nel tempo. Un forno impostato a 1500°C potrebbe in realtà funzionare a 1480°C o 1520°C. Questa deviazione è spesso sufficiente a rovinare un lotto.

La calibrazione regolare, utilizzando una termocoppia certificata, garantisce che la temperatura impostata sia la vera temperatura all'interno della camera, che è la pietra angolare di un processo ripetibile.

La Questione del Riutilizzo del Materiale

Sebbene il riciclo sia una domanda comune, il riutilizzo di materiale precedentemente sinterizzato non è generalmente consigliabile per applicazioni ad alte prestazioni. Il ciclo di sinterizzazione iniziale altera fondamentalmente la microstruttura del materiale e può introdurre contaminazione.

Tentare di risinterizzare questo materiale porterà a risultati imprevedibili ed è probabile che produca un pezzo con proprietà inferiori rispetto a uno realizzato con polvere vergine.

Un Quadro Pratico per il Successo della Sinterizzazione

Per passare dal porre domande comuni al raggiungimento di risultati costanti, concentra i tuoi sforzi in base al tuo obiettivo primario.

- Se il tuo obiettivo principale è la coerenza e un'elevata resa: Dai priorità a un rigoroso programma di manutenzione e calibrazione e implementa velocità di riscaldamento e raffreddamento controllate e conservative.

- Se il tuo obiettivo principale è ottenere proprietà specifiche del materiale: Attieniti con precisione alle specifiche del produttore del materiale per temperatura, tempo di mantenimento e atmosfera richiesta.

- Se il tuo obiettivo principale è la risoluzione dei problemi di fallimento come le crepe: Esamina l'uniformità dei tuoi cicli di riscaldamento/raffreddamento e analizza l'adeguatezza della struttura di supporto del pezzo all'interno del forno.

In definitiva, padroneggiare la sinterizzazione deriva dal trattare il forno non come un semplice forno, ma come uno strumento di precisione.

Tabella riassuntiva:

| Area Chiave | Domande Comuni | Approfondimenti Chiave |

|---|---|---|

| Temperatura e Tempo | Come impostare temperatura e tempo di mantenimento ottimali? | Dipende dal materiale; critico per la densificazione ed evitare difetti. |

| Prevenzione dei Difetti | Come prevenire crepe e deformazioni? | Garantire un riscaldamento uniforme e un supporto adeguato del pezzo per gestire il ritiro. |

| Controllo dell'Atmosfera | Perché l'atmosfera del forno è importante? | Previene l'ossidazione; usare vuoto o gas inerti per la purezza. |

| Manutenzione e Calibrazione | Qual è il programma di manutenzione e la necessità di calibrazione? | I controlli regolari garantiscono coerenza e prevengono la variabilità del processo. |

| Riutilizzo del Materiale | I materiali sinterizzati possono essere riutilizzati? | Generalmente sconsigliabile a causa di cambiamenti microstrutturali e contaminazione. |

Sblocca la Precisione nel Tuo Processo di Sinterizzazione con KINTEK

Hai problemi con difetti di sinterizzazione o risultati incoerenti? KINTEK sfrutta un'eccezionale R&D e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per il tuo laboratorio. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu sia concentrato sulla coerenza, su proprietà specifiche del materiale o sulla risoluzione dei problemi, forniamo attrezzature affidabili e ad alte prestazioni per migliorare i tuoi risultati.

Contattaci oggi per discutere come i nostri forni di sinterizzazione possono ottimizzare il tuo processo e guidare il successo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati