Il tempo richiesto per un ciclo di cottura della ceramica dentale non è un valore unico. Sebbene un programma specifico possa variare da meno di un'ora per una semplice glassatura a molte ore per la sinterizzazione completa della zirconia, il tempo totale di lavorazione è dettato dal materiale ceramico specifico, dallo spessore della restaurozione e dal numero di fasi di cottura necessarie per completare il caso.

La durata di un ciclo di cottura è una funzione della scienza dei materiali, non solo una questione di pianificazione. Ogni fase, dall'asciugatura al riscaldamento al raffreddamento, è temporizzata con precisione per garantire che la ceramica raggiunga la sua massima resistenza e le proprietà estetiche desiderate senza introdurre stress interni o difetti.

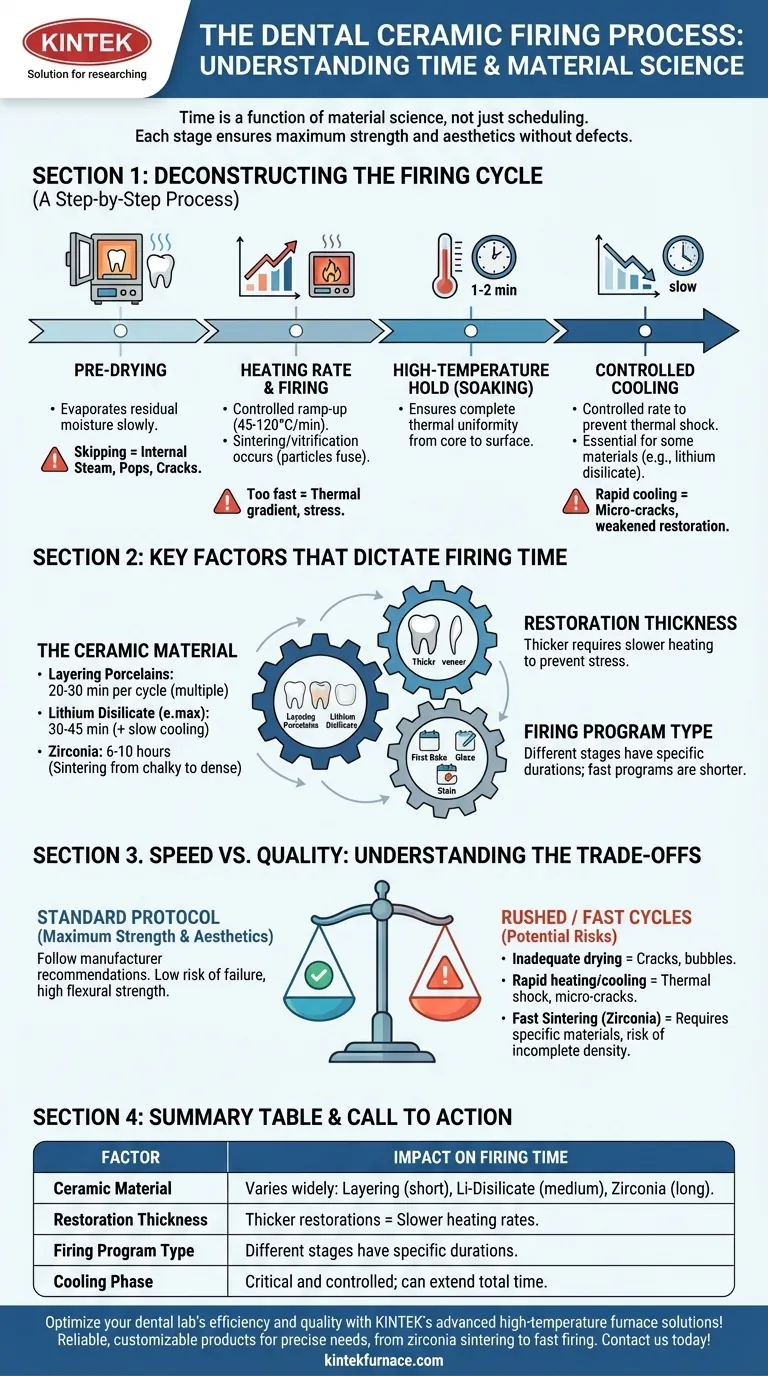

Scomposizione del Ciclo di Cottura: Un Processo Passo Dopo Passo

Un ciclo di cottura è un processo termico altamente controllato con fasi distinte. Comprendere lo scopo di ogni fase chiarisce perché l'investimento di tempo è necessario.

Fase 1: Pre-Asciugatura

Prima che lo sportello del forno si chiuda, la restaurozione viene posizionata all'apertura. Questa fase di pre-asciugatura permette all'umidità residua della costruzione ceramica o dei liquidi di colorazione di evaporare lentamente.

Saltare o affrettare questo passaggio può causare la trasformazione dell'umidità in vapore all'interno della ceramica durante il riscaldamento, portando a scoppi, crepe o porosità interne.

Fase 2: Velocità di Riscaldamento e Cottura

Una volta completata l'asciugatura, la temperatura del forno aumenta a una velocità controllata (ad esempio, da 45°C a 120°C al minuto). Questa velocità è fondamentale.

Il forno raggiunge quindi e mantiene una temperatura elevata specifica. È qui che si verifica la sinterizzazione o vetrificazione: il processo in cui le particelle ceramiche si fondono insieme per creare una struttura densa, resistente e traslucida.

Fase 3: Mantenimento ad Alta Temperatura (Soaking)

Molti programmi includono un tempo di "mantenimento" o "soaking" alla temperatura di picco per uno o due minuti.

Questo breve periodo assicura che l'intera restaurozione, dal suo nucleo alla superficie, raggiunga una completa uniformità termica, garantendo una ceramica completamente maturata.

Fase 4: Raffreddamento Controllato

Il raffreddamento è tanto critico quanto il riscaldamento. Il forno deve raffreddarsi a una velocità controllata per prevenire shock termici, che possono introdurre micro-crepe e indebolire significativamente la restaurozione finale.

Alcuni materiali, come la disilicato di litio, richiedono una fase di raffreddamento molto lenta e controllata per consentire una corretta crescita dei cristalli, essenziale per la loro elevata resistenza.

Fattori Chiave che Dettano il Tempo di Cottura

I parametri di tempo esatti per le fasi sopra descritte sono determinati da tre variabili principali.

Il Materiale Ceramico

Questo è il fattore più importante in assoluto. Materiali diversi hanno esigenze di lavorazione fondamentalmente diverse.

- Porcellane a Strati (Feldspatiche): Tipicamente hanno cicli di cottura multipli e relativamente brevi (20-30 minuti ciascuno) per gli strati di opaco, dentina e smalto, seguiti da una cottura di vetrificazione (glaze).

- Disilicato di Litio (es. e.max): Una cottura per pressatura o cristallizzazione può richiedere 30-45 minuti, ma la fase critica di raffreddamento lento può estendere il tempo totale nel forno.

- Zirconia: Questo materiale richiede il ciclo più lungo. La sinterizzazione di una restaurozione in zirconia a contorno completo dal suo stato pre-sinterizzato "gessoso" alla sua forma finale e densa è un processo che richiede da 6 a 10 ore in un forno convenzionale.

Spessore e Massa della Restaurozione

Una corona molare spessa richiede una velocità di riscaldamento più lenta rispetto a una sottile faccetta. Questo assicura che il centro della restaurozione si riscaldi alla stessa velocità della superficie.

Riscaldare troppo velocemente crea un gradiente termico, inducendo stress che può compromettere l'integrità della restaurozione prima ancora che venga consegnata al paziente.

Il Tipo di Programma di Cottura

Una singola restaurozione passa attraverso cicli di cottura multipli e distinti.

Una prima cottura per lo strato di opaco o di corpo è diversa dalla cottura di vetrificazione finale, progettata per creare una superficie liscia e non porosa, ed è spesso molto più breve. Le cotture di correzione e i cicli di colorazione/vetrificazione hanno ciascuno i propri requisiti di tempo specifici e più brevi.

Comprendere i Compromessi: Velocità vs. Qualità

Sebbene i forni moderni offrano programmi di cottura "veloci", è fondamentale comprendere i compromessi coinvolti. Deviare dal protocollo standard del produttore può avere conseguenze dirette.

Il Rischio di Asciugatura Affrettata

Un'asciugatura inadeguata è una fonte comune di fallimento. La pressione interna del vapore risultante può causare crepe visibili o bolle sulla superficie, richiedendo una rifacimento completo della restaurozione.

Il Pericolo di Riscaldamento e Raffreddamento Rapidi

Riscaldare o raffreddare troppo velocemente induce shock termico. Sebbene la restaurozione possa apparire integra, può contenere stress interni e micro-crepe che riducono drasticamente la sua resistenza alla flessione a lungo termine e aumentano il rischio di fallimento clinico.

L'Avvertenza del Programma di "Cottura Veloce"

I cicli di sinterizzazione veloci per la zirconia possono ridurre il tempo da 8+ ore a circa 2-3 ore. Tuttavia, questi programmi spesso richiedono materiali in zirconia specifici e compatibili.

Utilizzare un ciclo veloce con un materiale convenzionale potrebbe non raggiungere la densità completa, compromettendo potenzialmente sia la resistenza che la traslucenza. Verificare sempre che il materiale sia esplicitamente approvato dal suo produttore per un dato ciclo di velocità.

Fare la Scelta Giusta per il Tuo Obiettivo

La durata di cottura ideale dipende interamente dal tuo obiettivo clinico o aziendale, bilanciato con i requisiti non negoziabili della scienza dei materiali.

- Se la tua priorità principale è la massima resistenza ed estetica: Attenersi sempre ai programmi di cottura standard e raccomandati dal produttore di ceramica, specialmente per casi anteriori complessi o a più unità.

- Se la tua priorità principale è l'efficienza del laboratorio ad alto volume: Investi in più forni per eseguire diversi programmi contemporaneamente e raggruppa le restaurozioni fatte dello stesso materiale per ottimizzare ogni ciclo.

- Se la tua priorità principale è un'esecuzione rapida, in un'unica seduta: Utilizza un sistema completamente integrato (scanner, fresatore, forno) e materiali specificamente progettati e convalidati dal produttore per cicli di cottura accelerati.

In definitiva, la durata di cottura corretta è quella che trasforma in modo affidabile una polvere o un blocco fresato fragile in una restaurozione finale durevole, biocompatibile ed estetica.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Cottura |

|---|---|

| Materiale Ceramico | Varia notevolmente: Porcellane a strati (20-30 min), Disilicato di litio (30-45 min + raffreddamento), Zirconia (6-10 ore) |

| Spessore della Restaurozione | Le restaurozioni più spesse richiedono velocità di riscaldamento più lente per prevenire stress e difetti |

| Tipo di Programma di Cottura | Fasi diverse (es. prima cottura, vetrificazione) hanno durate specifiche; i programmi veloci riducono il tempo ma possono compromettere la qualità |

| Fase di Raffreddamento | Il raffreddamento controllato è fondamentale; può estendere il tempo totale, specialmente per materiali come il disilicato di litio |

Ottimizza l'efficienza e la qualità del tuo laboratorio dentistico con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda assicura soluzioni precise per le tue esigenze sperimentali uniche, sia che tu stia gestendo la sinterizzazione della zirconia o cicli di cottura rapidi. Contattaci oggi per discutere come i nostri forni possono migliorare il tuo flusso di lavoro e fornire risultati superiori per le tue restaurozioni dentali!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Cos'è la sinterizzazione in odontoiatria? La chiave per restauri in zirconia durevoli e ad alta resistenza

- Quali misure di sicurezza devono essere adottate durante l'utilizzo di un forno di sinterizzazione nei laboratori odontotecnici? Garantire restauri dentali sicuri e di alta qualità

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio