In sostanza, la sigillatura a induzione utilizza un potente campo elettromagnetico ad alta frequenza per riscaldare un rivestimento in lamina all'interno del tappo di un contenitore. Questo processo genera calore intenso direttamente e solo all'interno della lamina, facendo sì che uno strato polimerico specializzato sul rivestimento si sciolga e si fonda con il bordo del contenitore. Il risultato è una sigillatura ermetica rapida, pulita e affidabile senza applicare direttamente calore al contenitore o al suo contenuto.

L'intuizione fondamentale è che la sigillatura a induzione è un processo senza contatto. Genera calore all'interno del tappo a distanza, rendendola eccezionalmente veloce, pulita e precisa, motivo per cui è lo standard d'oro per la protezione dei prodotti nelle industrie alimentari, delle bevande e farmaceutiche.

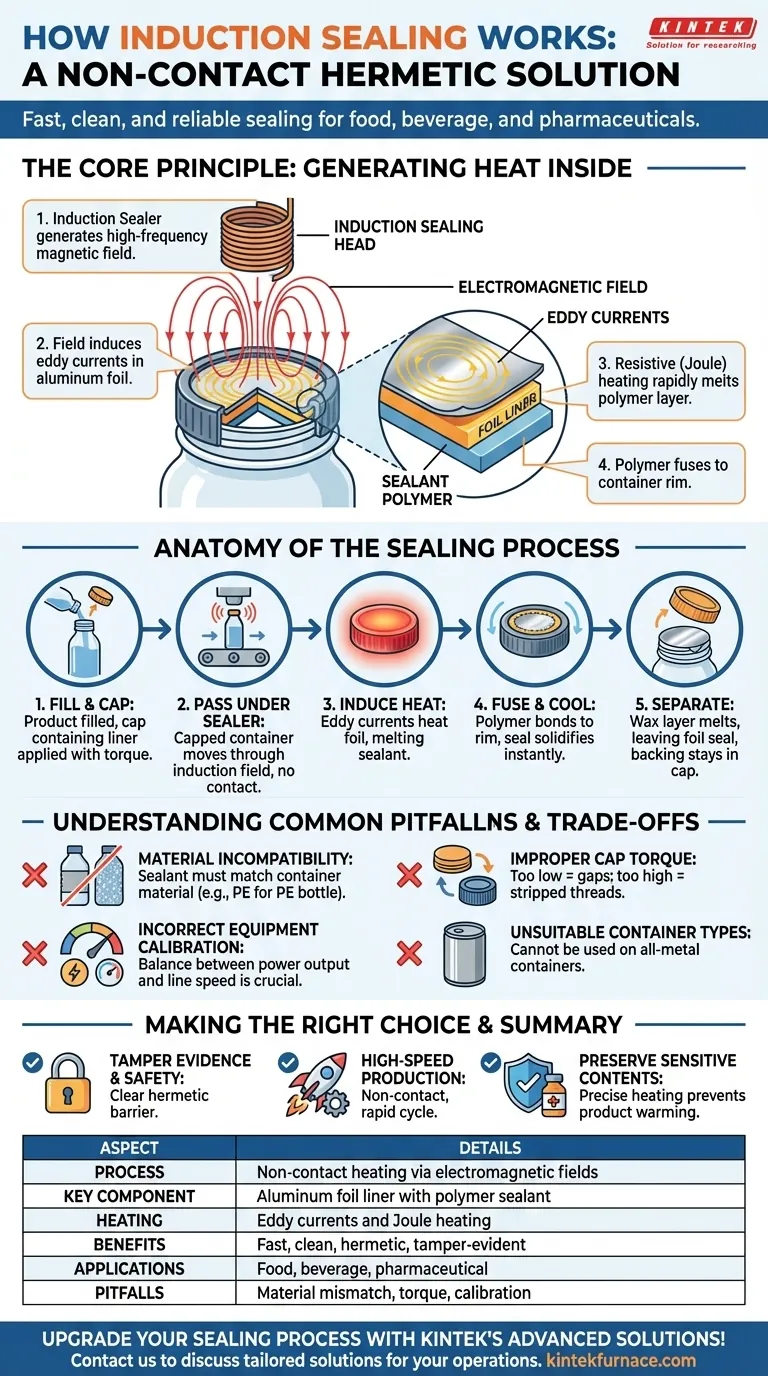

Il Principio Fondamentale: Come l'Induzione Genera Calore

La sigillatura a induzione è un'applicazione intelligente della fisica fondamentale. Non si tratta di convezione o conduzione da una fonte di calore esterna; si tratta di generare calore dall'interno del materiale stesso.

Il Campo Elettromagnetico

La "testa di sigillatura" di un sigillatore a induzione contiene una bobina che genera un campo magnetico alternato ad alta frequenza quando viene applicata energia. Questo campo oscilla avanti e indietro milioni di volte al secondo.

Il Ruolo del Rivestimento in Lamina

Il sigillo stesso è un disco multistrato, o "rivestimento", che si trova all'interno del tappo. Uno strato critico di questo rivestimento è la lamina di alluminio, che è un eccellente conduttore elettrico.

Generazione di Correnti Parassite

Quando il contenitore tappato passa attraverso il campo elettromagnetico, il campo induce potenti correnti elettriche all'interno dello strato di lamina di alluminio. Queste correnti circolanti sono note come correnti parassite.

Riscaldamento per Resistenza

Mentre queste correnti parassite vorticano attraverso la lamina, incontrano la naturale resistenza elettrica del materiale. Questa resistenza converte l'energia elettrica in calore—un principio noto come riscaldamento Joule—facendo aumentare drasticamente la temperatura della lamina in pochi secondi.

Attivazione dello Strato Sigillante

Lo strato finale del rivestimento, rivolto verso il contenitore, è un polimero termosaldante. Il calore intenso della lamina scioglie questo strato polimerico, facendolo fluire e fondere sul bordo del contenitore. Mentre si raffredda, crea un legame forte, permanente e ermetico.

Anatomia del Processo di Sigillatura

L'eleganza della sigillatura a induzione risiede nella sua integrazione in una linea di confezionamento ad alta velocità. Il processo è senza soluzione di continuità per l'operatore.

Il Sistema Tappo e Rivestimento

Tipicamente, i produttori di contenitori ricevono i loro tappi con i rivestimenti a induzione già inseriti. Il rivestimento è tenuto in posizione per attrito o da un leggero legame di cera.

Il Ciclo di Sigillatura Passo-Passo

- Riempimento e Tappatura: Il contenitore viene riempito con il prodotto e il tappo contenente il rivestimento a induzione viene avvitato con la coppia corretta.

- Passaggio Sotto il Sigillatore: Il contenitore tappato si muove lungo un nastro trasportatore e passa sotto la testa di sigillatura a induzione. Non si verifica alcun contatto fisico.

- Induzione del Calore: Per un breve momento, il campo elettromagnetico è attivo, inducendo correnti parassite e riscaldando il rivestimento in lamina.

- Fusione e Raffreddamento: Il calore scioglie il polimero sigillante, che si lega al bordo del contenitore. Il contenitore si muove oltre il sigillatore e il sigillo si raffredda e si solidifica quasi istantaneamente.

- Separazione: Il calore scioglie anche uno strato di cera che tiene la lamina a un supporto di cartone o schiuma. Quando il consumatore apre il contenitore, il sigillo in lamina rimane sul contenitore, mentre il supporto rimane all'interno del tappo per consentire la richiusura.

Comprendere i Compromessi e le Insidie Comuni

Sebbene altamente efficace, la sigillatura a induzione richiede una corretta configurazione e materiali compatibili per funzionare correttamente. Ignorare questi dettagli è la fonte più comune di fallimento.

Incompatibilità dei Materiali

Il polimero sigillante sul rivestimento deve essere compatibile con il materiale del contenitore. Un rivestimento progettato per una bottiglia di polietilene (PE) non creerà un legame forte con una bottiglia di polietilene tereftalato (PET). Questo è il requisito di corrispondenza più critico.

Coppia del Tappo Non Corretta

Il tappo deve essere avvitato abbastanza stretto da garantire che il rivestimento si appoggi piatto e fermo contro il bordo del contenitore. Se la coppia è troppo bassa, le fessure porteranno a un sigillo debole o inesistente. Se è troppo alta, si possono spanare le filettature e compromettere l'intera chiusura.

Calibrazione dell'Attrezzatura Non Corretta

Il sistema richiede un equilibrio tra la potenza erogata del sigillatore e la velocità della linea di trasporto. Troppa potenza o una velocità troppo bassa possono surriscaldare e bruciare il rivestimento, mentre troppo poca potenza o una velocità troppo alta si tradurranno in un sigillo incompleto e debole.

Tipi di Contenitori Non Idonei

La sigillatura a induzione è progettata per contenitori di plastica o vetro con tappi non metallici. Non può essere utilizzata su contenitori interamente in metallo, poiché il corpo metallico interferirebbe e assorbirebbe il campo elettromagnetico, impedendo al rivestimento di riscaldarsi correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La valutazione della sigillatura a induzione dipende dal bilanciamento delle tue priorità specifiche per l'integrità del prodotto, la sicurezza e l'efficienza della produzione.

- Se il tuo obiettivo principale è la prova di manomissione e la sicurezza: La sigillatura a induzione è la scelta definitiva, fornendo una barriera chiara ed ermetica che deve essere fisicamente rotta per accedere al prodotto.

- Se il tuo obiettivo principale è la produzione automatizzata ad alta velocità: Il ciclo di riscaldamento rapido e senza contatto rende la sigillatura a induzione perfettamente adatta per linee di produzione ad alto volume con una manutenzione minima.

- Se il tuo obiettivo principale è la conservazione di contenuti sensibili: Il riscaldamento preciso dell'induzione solo della lamina—senza riscaldare il prodotto—è ideale per prodotti farmaceutici, chimici e alimentari termosensibili.

In definitiva, la sigillatura a induzione fornisce un metodo superiore e robusto per garantire l'integrità del tuo prodotto dalla fabbrica all'utente finale.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Processo | Riscaldamento senza contatto tramite campi elettromagnetici |

| Componente Chiave | Rivestimento in lamina di alluminio con sigillante polimerico |

| Meccanismo di Riscaldamento | Correnti parassite e riscaldamento Joule nella lamina |

| Vantaggi | Sigilli rapidi, puliti, ermetici, prova di manomissione |

| Applicazioni | Industrie alimentari, delle bevande, farmaceutiche |

| Insidie Comuni | Incompatibilità dei materiali, coppia non corretta, problemi di calibrazione |

Migliora il Tuo Processo di Sigillatura con le Soluzioni Avanzate di KINTEK!

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu sia nel settore farmaceutico, alimentare o in altri settori che necessitano di sigillatura affidabile o lavorazione termica, possiamo aiutarti a migliorare la tua efficienza e l'integrità del prodotto.

Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Piastra cieca della flangia a vuoto KF ISO in acciaio inossidabile per sistemi ad alto vuoto

Domande frequenti

- Quali sono le fasi di un sistema di pompaggio per forni sottovuoto e come funzionano? Impara il processo sequenziale per un'elevata efficienza del vuoto

- Perché è necessario un sistema di pompaggio ad alto vuoto per i baccelli di nanotubi di carbonio? Ottenere un incapsulamento molecolare preciso

- Quali sono i requisiti tecnici principali per le pompe da vuoto nei forni di sinterizzazione sotto vuoto? Garantire la purezza del materiale e l'efficienza

- Quali materiali vengono utilizzati per gli elementi riscaldanti in un forno a vuoto? Scegli l'elemento giusto per le tue esigenze ad alta temperatura

- Perché è necessario un sistema di controllo PID segmentato per l'essiccazione sottovuoto delle batterie al litio? Garantire precisione e sicurezza