In breve, la composizione del film nel PECVD è controllata gestendo con precisione le portate e i rapporti dei gas precursori introdotti nella camera di deposizione. Regolando la miscela di questi gas, si determina direttamente quali elementi chimici sono disponibili per formare il film sottile, consentendo di creare materiali con specifiche stoichiometrie e proprietà.

Sebbene i rapporti dei gas precursori siano il controllo primario per la composizione chimica, ottenere un film funzionale di alta qualità richiede un approccio olistico. La vera arte del PECVD risiede nel bilanciare i flussi di gas con parametri secondari come la potenza del plasma e la temperatura, poiché ogni variabile influenza le altre.

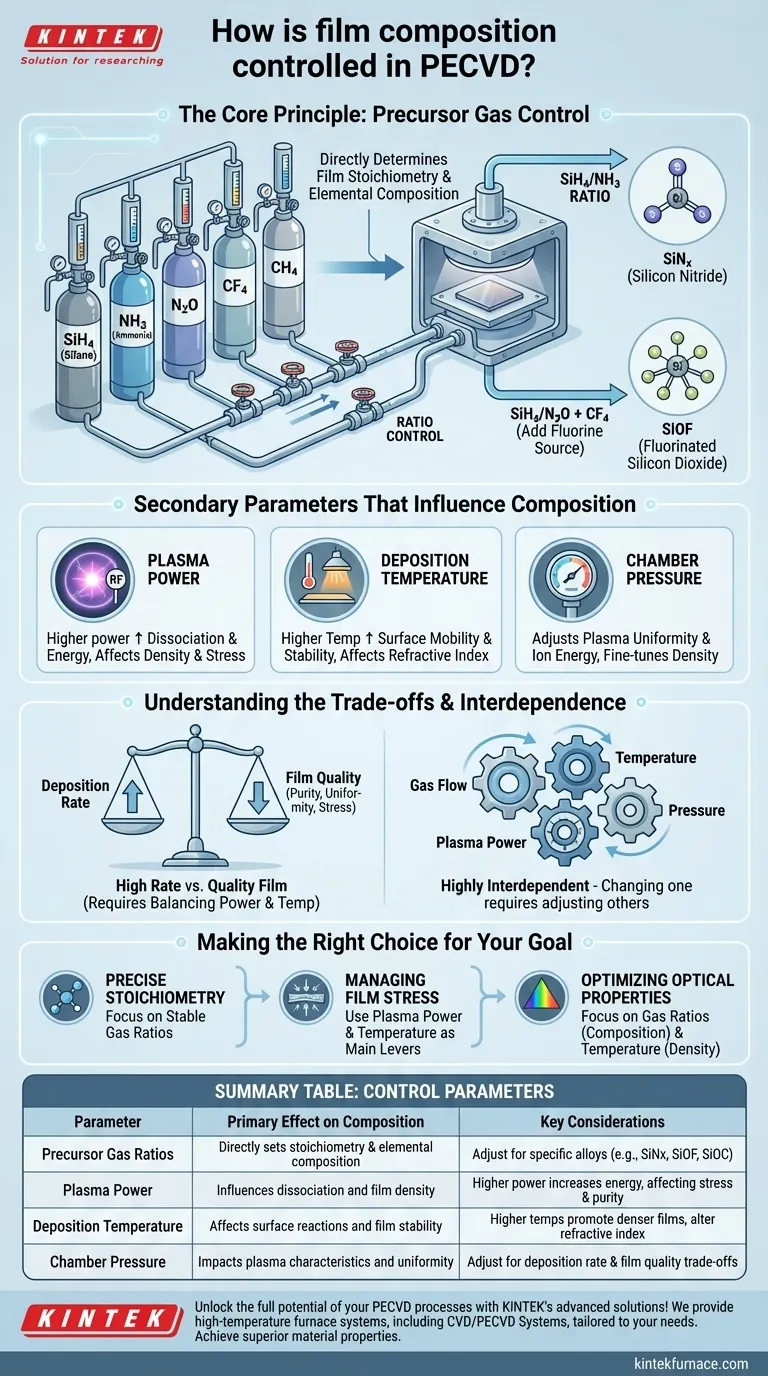

Il Principio Fondamentale: Controllo del Gas Precursore

Il compito fondamentale del PECVD è scomporre le molecole gassose (precursori) e depositarle come un film solido. La composizione di quel film è un risultato diretto dei blocchi costitutivi che si forniscono.

Il Ruolo delle Portate e dei Rapporti dei Gas

Il rapporto dei diversi gas precursori è la leva più diretta che si può utilizzare per controllare la stechiometria, che è la relazione quantitativa tra gli elementi in un composto.

Ad esempio, durante la deposizione di nitruro di silicio (SiNx), il rapporto tra un gas contenente silicio (come il silano, SiH4) e un gas contenente azoto (come l'ammoniaca, NH3) determinerà il rapporto finale Si-N nel film. Questo, a sua volta, influenza pesantemente le proprietà elettriche e meccaniche del film.

Introduzione di Nuovi Elementi per Proprietà Sintonizzate

Oltre alla stechiometria di base, è possibile introdurre gas aggiuntivi per incorporare intenzionalmente nuovi elementi e creare leghe avanzate.

Questa tecnica espande la gamma di proprietà del film raggiungibili. L'aggiunta di un gas contenente fluoro può produrre biossido di silicio fluorurato (SiOF), che ha una costante dielettrica inferiore. Allo stesso modo, l'introduzione di una fonte di carbonio può produrre ossicarburo di silicio (SiOC), un materiale duro e resistente agli agenti chimici.

Parametri Secondari che Influenzano la Composizione

Mentre il flusso di gas imposta gli ingredienti disponibili, altri parametri di processo determinano come quegli ingredienti reagiscono e si incorporano nel film. Sono critici per la messa a punto di proprietà come densità, purezza e stress.

Potenza del Plasma

La potenza RF applicata per creare il plasma determina l'energia disponibile per scomporre le molecole di gas precursore.

Una potenza maggiore può portare a una dissociazione più completa dei gas, alterando potenzialmente le specie che vengono incorporate nel film. È un parametro chiave per controllare la densità del film e gestire lo stress interno.

Temperatura di Deposizione

La temperatura del substrato influenza la mobilità superficiale degli atomi depositati e la velocità delle reazioni chimiche superficiali.

Una temperatura più alta può promuovere film più densi e stabili, dando agli atomi più energia per trovare il loro posto ideale nella struttura cristallina o amorfa. Questo può influenzare sottilmente la composizione finale e avere un impatto significativo su proprietà come l'indice di rifrazione.

Pressione della Camera

La pressione operativa influisce sul percorso libero medio delle particelle e sulle caratteristiche del plasma.

La regolazione della pressione può influenzare l'uniformità della deposizione e l'energia con cui gli ioni colpiscono la superficie, fornendo un altro modo per regolare finemente la densità e la composizione del film.

Comprendere i Compromessi

Controllare la composizione del film non è così semplice come impostare un rapporto di gas. Ogni regolazione dei parametri comporta conseguenze che devono essere gestite.

Velocità di Deposizione vs. Qualità del Film

L'aumento delle portate di gas generalmente aumenterà la velocità di deposizione, consentendo di far crescere film più spessi più rapidamente.

Tuttavia, una velocità di deposizione molto elevata può portare a film di qualità inferiore con livelli di impurità più alti, scarsa uniformità o stress sfavorevole. Il processo deve fornire energia sufficiente (tramite plasma e temperatura) per far reagire correttamente i gas forniti.

L'Interdipendenza delle Variabili

I parametri in un processo PECVD sono altamente interdipendenti. Cambiarne uno richiederà quasi sempre di regolarne altri per mantenere il risultato desiderato.

Ad esempio, l'aumento del flusso di gas potrebbe richiedere un corrispondente aumento della potenza del plasma per garantire che i gas siano completamente dissociati. Il mancato bilanciamento di questi fattori può portare a reazioni chimiche indesiderate o a una composizione del film che devia dal proprio obiettivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua ricetta di processo dovrebbe essere guidata dal tuo obiettivo primario per il film.

- Se il tuo obiettivo principale è una stechiometria precisa: inizia stabilendo rapporti di flusso di gas stabili e ripetibili come linea di base.

- Se il tuo obiettivo principale è gestire lo stress del film: usa la potenza del plasma e la temperatura come leve principali per la messa a punto, apportando solo piccole modifiche al flusso di gas.

- Se il tuo obiettivo principale è ottimizzare le proprietà ottiche: concentrati sull'interazione tra i rapporti dei gas (per la composizione) e la temperatura (per la densità) per controllare l'indice di rifrazione.

In definitiva, padroneggiare la composizione del film nel PECVD significa comprendere e controllare un sistema multi-variabile per ottenere una specifica proprietà del materiale.

Tabella riassuntiva:

| Parametro di Controllo | Effetto Primario sulla Composizione del Film | Considerazioni Chiave |

|---|---|---|

| Rapporti dei Gas Precursori | Imposta direttamente la stechiometria e la composizione elementare | Regola SiH4/NH3 per SiNx; aggiungi gas per leghe come SiOF o SiOC |

| Potenza del Plasma | Influenza la dissociazione e la densità del film | Una potenza maggiore aumenta l'energia, influenzando stress e purezza |

| Temperatura di Deposizione | Influisce sulle reazioni superficiali e sulla stabilità del film | Temperature più alte promuovono film più densi e alterano l'indice di rifrazione |

| Pressione della Camera | Influisce sulle caratteristiche del plasma e sull'uniformità | Regola per i compromessi tra velocità di deposizione e qualità del film |

Sblocca tutto il potenziale dei tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze sperimentali uniche. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso sulla composizione del film, aiutandoti a ottenere proprietà dei materiali superiori in semiconduttori, ottica e oltre. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di deposizione e promuovere l'innovazione nella tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura