Al centro della nanotecnologia moderna, la Deposizione Chimica da Fase Vapore (CVD) è il processo fondamentale per la fabbricazione di materiali innovativi. Viene applicata per far crescere strutture come il grafene, i nanotubi di carbonio e film sottili specializzati con precisione a livello atomico, consentendo soluzioni elettroniche, ottiche ed energetiche di prossima generazione.

Il vero significato della CVD non è solo nei materiali che crea, ma nella sua impareggiabile capacità di controllare le loro proprietà fondamentali. Gestendo con precisione una reazione chimica, la CVD consente a ingegneri e scienziati di dettare lo spessore, la purezza e la struttura cristallina di un materiale, costruendo efficacemente materiali avanzati da zero.

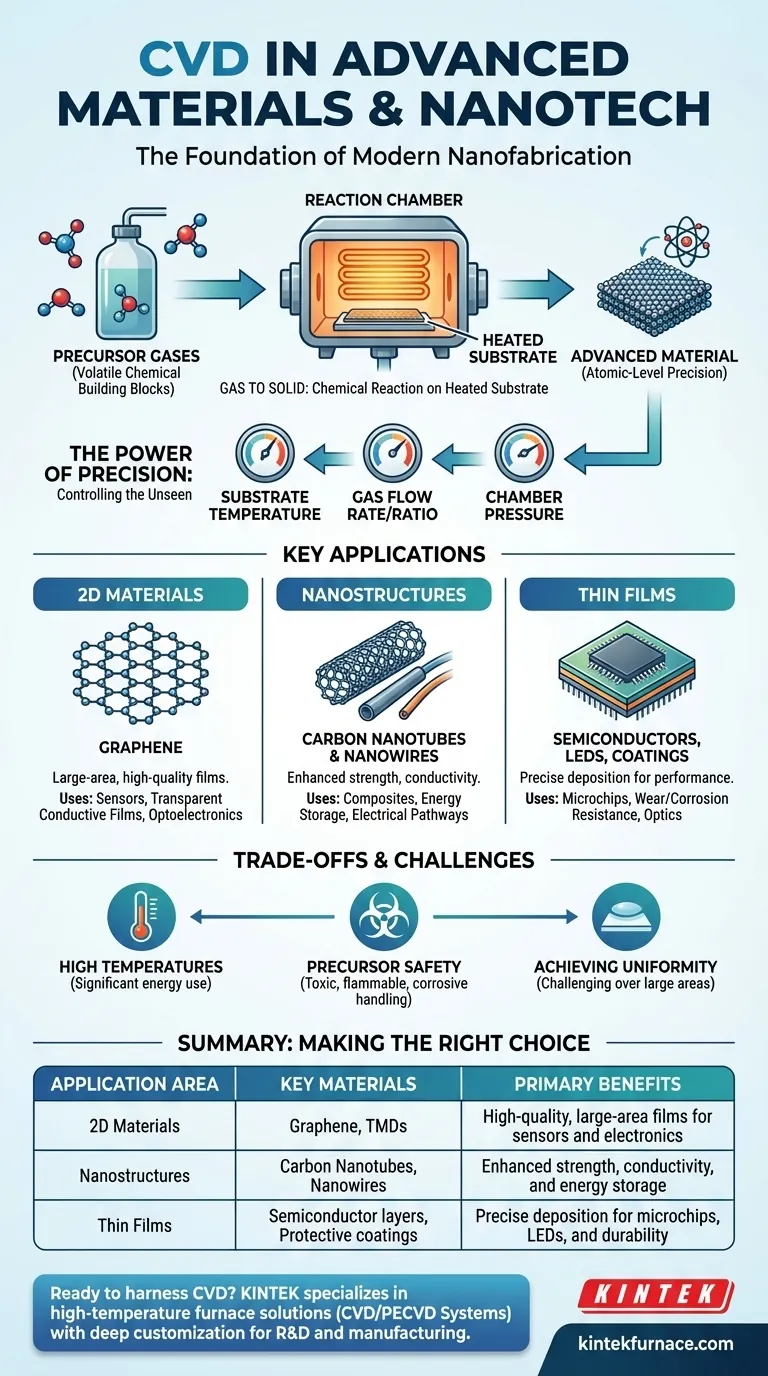

Le Basi: Come la CVD Costruisce Materiali Atomo per Atomo

In fondo, la CVD è un concetto ingannevolmente semplice che consente un'incredibile complessità. È un processo di aggiunta, non di sottrazione, rendendola un caposaldo della nanofabbricazione "dal basso verso l'alto".

Dal Gas al Solido: Il Principio Fondamentale

La CVD funziona introducendo uno o più gas precursori volatili in una camera di reazione. Quando questi gas vengono a contatto con un substrato riscaldato (un materiale di base come un wafer di silicio), reagiscono o si decompongono, depositando un film sottile e solido sulla superficie del substrato.

Il "vapore" nel nome si riferisce allo stato gassoso dei precursori, che sono i mattoni chimici per il materiale finale.

Il Potere della Precisione: Controllare l'Invisibile

Il potere trasformativo della CVD risiede nel suo controllo preciso sull'ambiente di crescita. Manipolando parametri chiave, possiamo influenzare direttamente le proprietà del materiale depositato.

Le variabili di controllo chiave includono la temperatura del substrato, la portata e il rapporto dei gas precursori e la pressione della camera. Questo controllo consente la creazione di materiali con caratteristiche specifiche e desiderate, da strati spessi un solo atomo a complesse strutture cristalline.

Applicazioni Chiave nella Nanotecnologia e nei Materiali Avanzati

La precisione della CVD la rende il metodo ideale per creare materiali le cui proprietà sono definite su scala nanometrica.

Creazione di Materiali 2D: Grafene e Oltre

La CVD è il metodo principale per produrre grafene di alta qualità e di grandi dimensioni, un foglio di carbonio spesso un solo atomo. Questo processo consente la creazione di film conduttivi trasparenti, sensori avanzati e componenti elettronici di prossima generazione.

Gli stessi principi si applicano ad altri materiali 2D, come i dicalcogenuri di metalli di transizione (TMD), che sono fondamentali per l'innovazione nell'optoelettronica e nell'informatica quantistica.

Costruzione di Nanostrutture: Nanotubi di Carbonio e Nanofili

I forni CVD vengono utilizzati per far crescere schiere di nanotubi di carbonio (CNT) e nanofili. Controllando il posizionamento del catalizzatore e le condizioni di processo, gli ingegneri possono dettare la lunghezza, il diametro e la densità di queste strutture.

Questi nanomateriali sono utilizzati per creare compositi ad alta resistenza e leggeri, percorsi elettrici altamente conduttivi e dispositivi avanzati per l'accumulo di energia.

Ingegneria di Film Sottili per Elettronica e Ottica

Nell'industria dei semiconduttori, la CVD è uno strumento indispensabile per depositare i molteplici strati di film sottili che compongono un microchip. Viene anche utilizzata per creare gli strati attivi in LED e diodi laser.

Oltre all'elettronica, la CVD viene utilizzata per applicare rivestimenti protettivi ultra-duri su utensili e componenti, aumentandone drasticamente la resistenza all'usura e alla corrosione.

Comprendere i Compromessi e le Sfide

Sebbene incredibilmente potente, la CVD non è priva di complessità e limitazioni. Riconoscerle è fondamentale per un'implementazione di successo.

La Necessità di Alte Temperature

Molti processi CVD richiedono temperature molto elevate, spesso superiori a 800°C. Questo calore elevato consuma energia significativa e limita i tipi di substrati che possono essere utilizzati senza fondersi o degradarsi.

Chimica dei Precursori e Sicurezza

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. La manipolazione di questi materiali richiede sistemi e protocolli di sicurezza sofisticati, aggiungendo complessità e costi al processo.

Raggiungere l'Uniformità su Scala

Depositare un film perfettamente uniforme, specialmente su grandi aree come un wafer di silicio da 300 mm, è una grande sfida ingegneristica. Lievi variazioni di temperatura o di flusso di gas possono portare a difetti che influenzano le prestazioni e la resa del dispositivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la CVD dipende interamente dalle proprietà del materiale che devi ottenere.

- Se il tuo obiettivo principale è la ricerca fondamentale su materiali innovativi: la CVD offre un controllo ineguagliabile sulla sintesi, permettendoti di esplorare nuove proprietà dei materiali con precisione a livello atomico.

- Se il tuo obiettivo principale è la produzione scalabile di elettronica: la CVD è un processo standard del settore, ma devi investire in sistemi in grado di gestire uniformità, purezza e produttività per garantire un'elevata resa.

- Se il tuo obiettivo principale è la creazione di compositi o rivestimenti avanzati: la capacità della CVD di far crescere materiali come i nanotubi di carbonio e di depositare film ultra-duri offre un netto vantaggio in termini di prestazioni.

In definitiva, padroneggiare la CVD significa padroneggiare l'arte di costruire materiali funzionali dai loro componenti chimici più fondamentali.

Tabella Riepilogativa:

| Area di Applicazione | Materiali Chiave Prodotti | Benefici Principali |

|---|---|---|

| Materiali 2D | Grafene, TMD | Film di alta qualità e di grandi dimensioni per sensori ed elettronica |

| Nanostrutture | Nanotubi di Carbonio, Nanofili | Maggiore resistenza, conduttività e accumulo di energia |

| Film Sottili | Strati semiconduttori, Rivestimenti protettivi | Deposizione precisa per microchip, LED e durabilità |

Sei pronto a sfruttare il potere della CVD per i tuoi progetti di materiali avanzati? KINTEK è specializzata in soluzioni per forni ad alta temperatura, inclusi sistemi CVD/PECVD, con un'elevata personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra esperienza in R&S e la produzione interna garantiscono risultati precisi e affidabili per i laboratori nei settori dell'elettronica, dell'ottica e dell'energia. Contattaci oggi per discutere come possiamo elevare le tue innovazioni nanotecnologiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura